Невоспетый герой промышленного машиностроения

В сложной экосистеме промышленного оборудования некоторые компоненты работают незаметно в фоновом режиме, однако их влияние на общую производительность системы огромно. Корпус электродвигателя насоса является одним из таких компонентов. На протяжении десятилетий основным материалом для многих применений был чугун или сталь, которые ценились за свою грубую прочность и долговечность. Однако в настоящее время происходят значительные изменения, вызванные неустанным стремлением к эффективности, надежности и экономичности. В авангарде этой трансформации находится алюминиевый корпус электродвигателя насоса. Это не просто замена одного материала другим; это фундаментальный реинжиниринг, который приносит ощутимые выгоды бесчисленным промышленным операциям. От производственных предприятий и водоочистных сооружений до сельскохозяйственных систем и систем отопления, вентиляции и кондиционирования, внедрение алюминиевых корпусов устанавливает новые стандарты возможного. В этой статье подробно рассматриваются причины этого изменения, изучаются материаловедение, прямые преимущества в производительности и долгосрочные эксплуатационные выгоды, которые делают алюминий современным выбором для дальновидных инженеров и руководителей предприятий. Мы раскроем ключевые свойства алюминия, которые делают его превосходным для этого применения, и ответим на общие вопросы, касающиеся его применения.

Пять ключевых преимуществ, способствующих внедрению алюминиевых корпусов

Движение к алюминиевые корпуса электродвигателей насосов основан не на одном факторе, а скорее на слиянии взаимосвязанных преимуществ, которые создают убедительные аргументы в пользу его использования. Эти преимущества решают некоторые из наиболее важных проблем в промышленных условиях, включая потребление энергии, затраты на техническое обслуживание и долговечность эксплуатации. При детальном понимании этих преимуществ становится понятно, почему алюминий больше не является альтернативой, а становится стандартом для высокопроизводительных приложений.

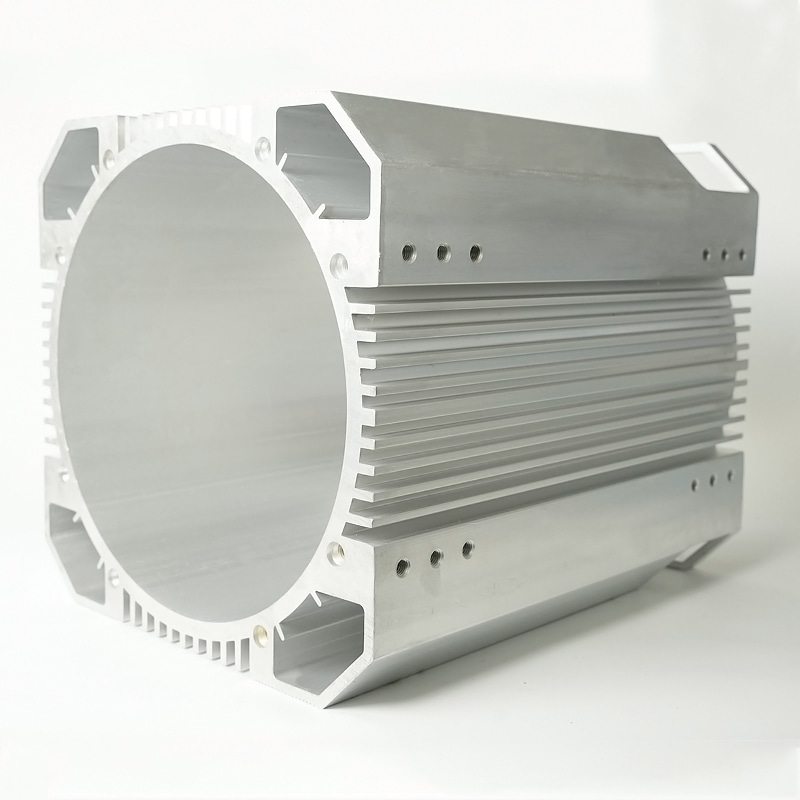

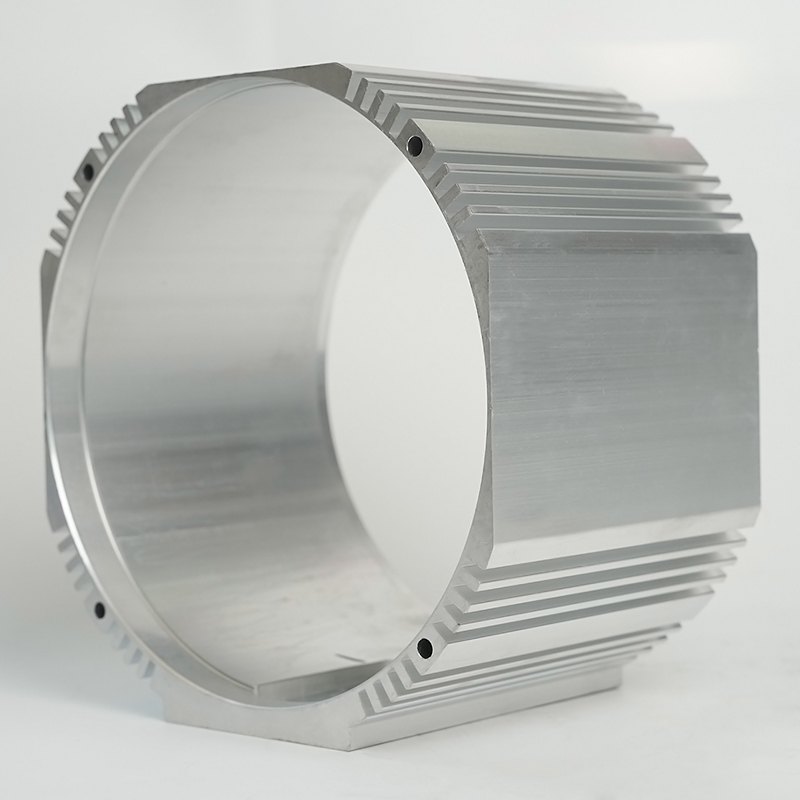

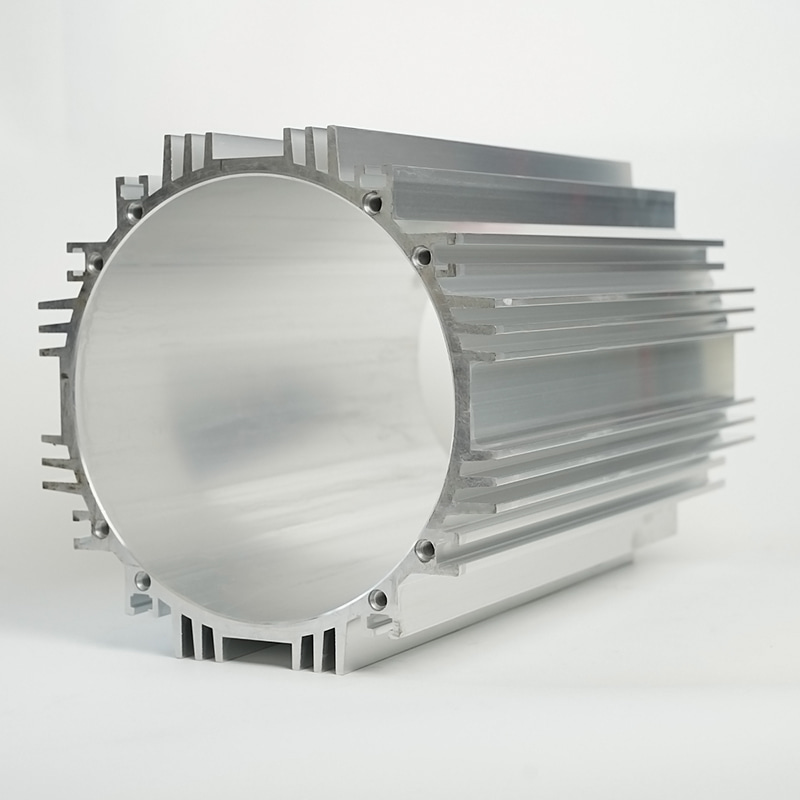

Превосходное управление температурным режимом для увеличения срока службы

Одной из наиболее важных функций корпуса двигателя является рассеивание огромного количества тепла, выделяющегося во время работы. Чрезмерное тепло является главным врагом электродвигателей, поскольку оно ухудшает изоляцию, ослабляет компоненты и значительно сокращает срок службы двигателя и связанных с ним подшипников. Именно здесь присущие алюминию свойства дают решающее преимущество. Алюминий является исключительным проводником тепла, намного превосходящим чугун или сталь. Такая превосходная теплопроводность позволяет корпусу действовать как массивный радиатор, активно отводя тепло от сердечника двигателя и обмоток статора и эффективно рассеивая его в окружающий воздух. Такое эффективное управление теплом поддерживает более низкую и более стабильную внутреннюю рабочую температуру. Последствия этого монументальны для двигательной активности и продолжительности жизни. Двигатель, работающий при более низкой температуре, испытывает меньшую термическую нагрузку на свою электрическую изоляцию, что напрямую приводит к увеличению срока службы и снижению риска катастрофического отказа обмотки. Кроме того, смазка внутри подшипников дольше сохраняет свою вязкость и защитные свойства, предотвращая преждевременный износ и заклинивание подшипников. При сравнении стандартного чугунного корпуса с алюминиевым корпусом при идентичных условиях нагрузки разница в рабочей температуре может быть существенной, что напрямую влияет на графики технического обслуживания и затраты на замену.

- Увеличенный срок службы двигателя: При снижении рабочей температуры на каждые 10°C срок службы изоляции обмоток двигателя потенциально может удваиваться, что значительно увеличивает время между капитальными ремонтами или заменой двигателя.

- Улучшенная операционная согласованность: Двигатели, которые работают при более низкой температуре, менее склонны к падению производительности при большой или постоянной нагрузке, что обеспечивает постоянную производительность и стабильность процесса.

- Снижение требований к охлаждению: В некоторых приложениях способность охлаждения, присущая алюминиевому корпусу, может уменьшить или даже исключить необходимость во вспомогательных охлаждающих вентиляторах, упрощая систему и снижая энергопотребление.

В следующей таблице показано обобщенное сравнение тепловых свойств:

| Недвижимость | Алюминиевый корпус | Чугунный корпус |

|---|---|---|

| Теплопроводность | Высокая (ок. 120–180 Вт/м·К) | Низкая (около 50-60 Вт/м·К) |

| Типичное влияние на температуру двигателя | Значительно более низкая рабочая температура | Более высокая рабочая температура |

| Влияние на срок службы изоляции | Значительно увеличено | Стандартный срок службы, сокращающийся при тепловом стрессе |

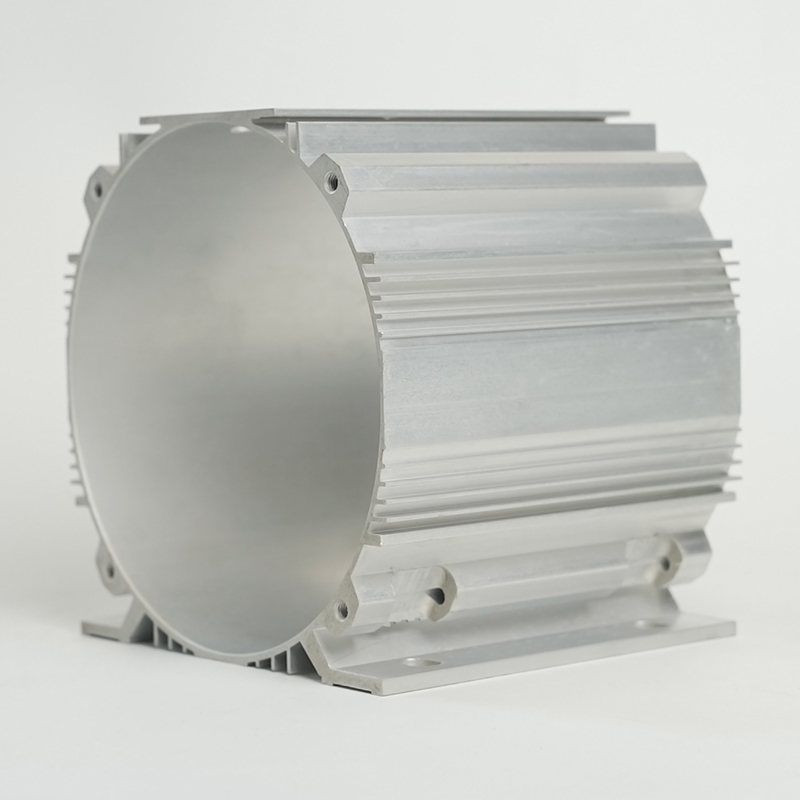

Значительное снижение веса и влияние на эффективность системы

Плотность алюминия составляет примерно одну треть плотности стали или чугуна. Эта существенная разница в массе оказывает волновое влияние на конструкцию всей системы и ее эксплуатационную эффективность. Более легкий корпус двигателя означает значительно более легкий насосный агрегат в целом. Такое снижение веса упрощает установку, уменьшает необходимую структурную поддержку и делает текущее обслуживание или перемещение гораздо менее трудоемким. Однако преимущества выходят далеко за рамки простого обращения. В приложениях, где насос является частью мобильной системы или установлен на конструкции, чувствительной к весу, например, в автомобилях или на приподнятых платформах, экономия веса напрямую влияет на эффективность и грузоподъемность всего транспортного средства или конструкции. Кроме того, меньшая масса вращающегося узла (в некоторых конструкциях) может уменьшить момент инерции, позволяя двигателю быстрее достигать рабочей скорости и более гибко реагировать на изменения спроса. Это критический фактор для Алюминиевый корпус двигателя водяного насоса для ирригационных систем , где насосы могут часто включаться в работу и мобильность между месторождениями является ключевым фактором. Уменьшенный вес делает технику более управляемой для сельхозработников и менее затратной на топливо при транспортировке.

- Более простая установка и обслуживание: Более легкие агрегаты требуют меньше тяжелого подъемного оборудования, что сокращает время установки, стоимость и риск травм.

- Пониженная структурная нагрузка: Платформы, полозья и крепления для транспортных средств можно спроектировать с использованием меньшего количества материала, что позволяет сэкономить на первоначальных затратах и расходе материала.

- Улучшенный динамический отклик: Двигатель может ускоряться и замедляться быстрее, что обеспечивает лучшее управление в приложениях с переменной скоростью.

Решение распространенных запросов и специализированных приложений

Как и любой технологический сдвиг, внедрение алюминиевых корпусов вызывает у инженеров и операторов особые вопросы и соображения. Решение этих вопросов и изучение нишевых приложений помогает составить полную картину универсальности и надежности компонента.

Коррозионная стойкость в сложных условиях

Распространенной проблемой, связанной с металлами, является их подверженность коррозии, особенно в промышленных средах и средах, работающих с жидкостями. Хотя необработанный алюминий является химически активным, сплавы, используемые для изготовления корпусов двигателей насосов, специально разработаны и обработаны для обеспечения исключительной коррозионной стойкости. Под воздействием воздуха алюминий образует на своей поверхности тонкий твердый слой оксида алюминия. Этот слой химически инертен и прочно прилегает к нижележащему металлу, образуя непрерывный самообновляющийся защитный барьер, защищающий его от дальнейшего окисления. Это неотъемлемое свойство делает алюминиевые корпуса исключительно подходящими для работы в сложных условиях, где присутствует влага, химикаты или соленая атмосфера. Это основная причина, почему коррозионностойкий алюминиевый корпус двигателя для химических насосов Это очень востребованная спецификация. На химических перерабатывающих предприятиях, водоочистных сооружениях и в судостроении решающим преимуществом является способность корпуса противостоять коррозионному воздействию без увеличения веса или ухудшения тепловых характеристик. В отличие от стали, которая требует покраски или покрытия, которое может скалываться и изнашиваться, защитный оксидный слой алюминия является неотъемлемой частью самого материала.

- Превосходная производительность во влажной среде: Идеально подходит для насосов, перекачивающих воду, охлаждающие жидкости и многие мягкие химические растворы без ржавчины.

- Долгосрочная эстетическая и структурная целостность: Корпус сохраняет свой внешний вид и структурную прочность с течением времени без необходимости частого нанесения нового покрытия или обслуживания.

- Сравнение со сталью с покрытием: Хотя сталь с покрытием обеспечивает защиту, любое нарушение покрытия может привести к быстрой локальной коррозии. Защита алюминия является однородной и самовосстанавливающейся.

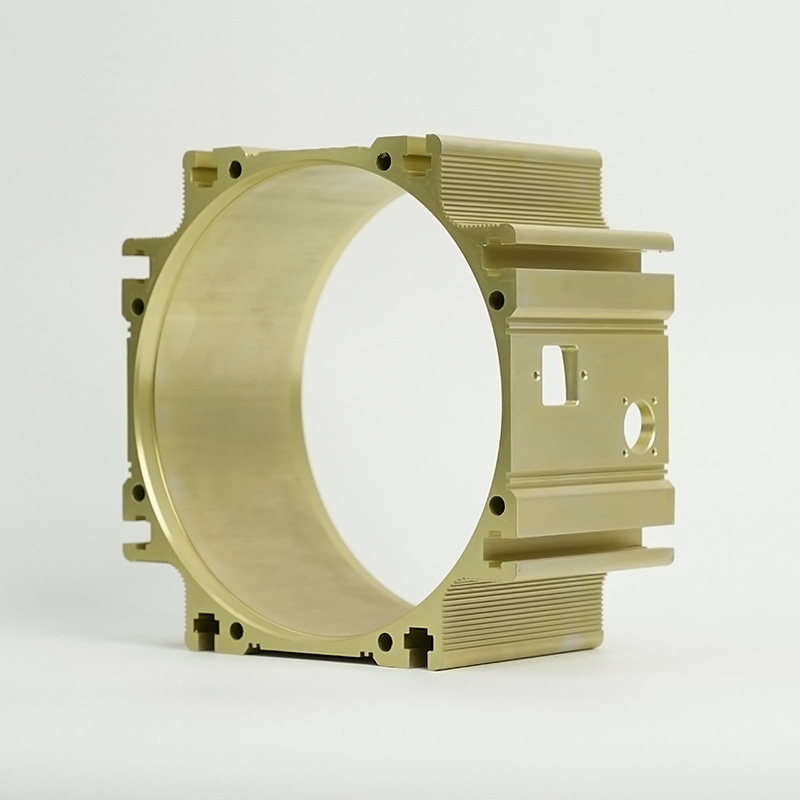

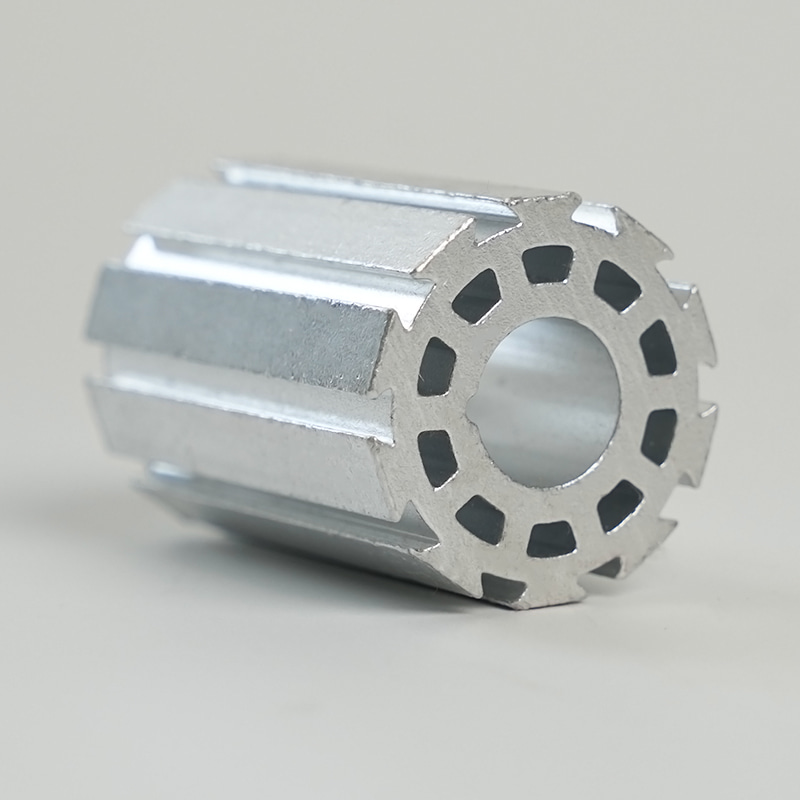

Гибкость проектирования и точность производства

Производственный процесс играет решающую роль в определении окончательных характеристик корпуса. Свойства материала алюминия делают его исключительно подходящим для современных производственных технологий, таких как литье под давлением и высокоточная механическая обработка. Литье под давлением предполагает нагнетание расплавленного алюминия в стальную форму под высоким давлением, что позволяет производить сложные детали сетчатой формы с тонкими стенками, сложными внутренними характеристиками и превосходной стабильностью размеров. Этот высокий уровень Технические характеристики корпуса насоса из литого под давлением алюминия позволяет инженерам проектировать корпуса, которые не только имеют прочную конструкцию, но и оптимизированы с точки зрения гидродинамики, рассеивания тепла и интеграции компонентов. Превосходная обрабатываемость алюминия позволяет создавать точные седла подшипников, уплотняющие поверхности и монтажные поверхности, которые имеют решающее значение для минимизации вибрации, предотвращения утечек и обеспечения идеального соосности между двигателем и насосом. Такая гибкость конструкции является ключевым фактором для создания более компактных, эффективных и интегрированных насосных систем. Например, сложные внутренние охлаждающие ребра могут быть отлиты непосредственно в корпус, чтобы максимизировать площадь поверхности для рассеивания тепла, чего гораздо сложнее и дороже достичь с помощью чугуна.

- Сложная геометрия: Способность создавать формы, которые невозможно или непомерно дорого реализовать с помощью других методов производства.

- Превосходное качество поверхности: Поверхности в литом состоянии часто бывают гладкими, что снижает необходимость в операциях вторичной отделки.

- Высокая точность размеров: Обеспечивает стабильное качество и надежную работу при большом объеме производства.

Долговечность и структурная целостность под нагрузкой

Существует стойкое заблуждение, что алюминий — более «мягкий» или менее прочный металл, чем чугун. Хотя это правда, что алюминий имеет более низкую твердость, специальные сплавы, используемые для конструкционных компонентов, таких как корпуса двигателей, разработаны с высоким соотношением прочности к весу и превосходной усталостной стойкостью. Долговечность алюминиевого корпуса более чем достаточна для подавляющего большинства применений насосов, в том числе со значительным давлением и механическими нагрузками. Ключевым моментом является то, что корпус спроектирован как система с ребрами, толщиной стенок и маркой материала, рассчитанными на выдерживание эксплуатационных напряжений. Преимущество состоит в том, что требуемая прочность достигается при небольшом весе. Это делает алюминиевый корпус двигателя для водяных насосов высокого давления не только возможно, но и выгодно. Сочетание легкого веса и высокой структурной целостности имеет решающее значение в приложениях с высоким давлением, где задействованные силы значительны, а снижение общего веса системы может привести к экономии на поддерживающей инфраструктуре. Кроме того, хорошая демпфирующая способность алюминия помогает поглощать энергию вибрации, способствуя более плавной и тихой работе, что еще больше увеличивает срок службы всей системы.

- Высокое соотношение прочности и веса: Обеспечивает необходимую структурную поддержку без ущерба для чрезмерной массы.

- Хорошая усталостная прочность: Устойчив к отказам при циклических нагрузках, типичных для работы насоса.

- Демпфирование вибрации: Обеспечивает более тихую работу и снижает нагрузку на подсоединенные трубопроводы и компоненты.

Экономический и операционный результат

В конечном итоге решение о внедрении любой новой технологии компонентов сводится к ее влиянию на общую стоимость владения и эксплуатационные характеристики. Первоначальная стоимость материала алюминия может быть выше, чем стоимость чугуна в расчете на килограмм, но это узкий и часто вводящий в заблуждение показатель. Настоящий экономический анализ должен учитывать весь жизненный цикл оборудования. Экономия энергии за счет уменьшения веса и повышения тепловой эффективности напрямую снижает эксплуатационные расходы. Увеличенный срок службы двигателя за счет более низкой температуры откладывает крупные капитальные затраты на замену. Снижение требований к техническому обслуживанию и простота обслуживания, снижение затрат на рабочую силу. Когда эти факторы суммируются в течение типичного срока службы промышленного насоса, который может составлять многие годы, Преимущества легкой алюминиевой крышки двигателя для промышленных насосов привести к значительному снижению совокупной стоимости владения. Именно этот целостный подход способствует широкому распространению алюминиевых корпусов насосных двигателей в отрасли, поскольку менеджеры и инженеры стремятся не просто приобрести компонент, но и инвестировать в долгосрочную, надежную и экономически эффективную эксплуатацию.

- Анализ затрат жизненного цикла: Оценка общих затрат от покупки и установки до эксплуатации, технического обслуживания и вывода из эксплуатации.

- Окупаемость энергоэффективности: Первоначальную премию за двигатель с алюминиевым корпусом часто можно со временем окупить за счет снижения счетов за электроэнергию.

- Время безотказной работы и производительность: Повышенная надежность и более длительные интервалы между отказами приводят к увеличению времени безотказной работы производства, что часто является самым ценным преимуществом из всех.

В следующей таблице представлено упрощенное сравнение ключевых экономических и эксплуатационных факторов:

| Фактор | Алюминиевый корпус | Чугунный корпус |

|---|---|---|

| Первоначальная стоимость материала | Обычно выше | Обычно ниже |

| Влияние веса | Низкий (снижение затрат на доставку, обработку и поддержку) | Высокий (Увеличенные дополнительные расходы) |

| Эксплуатационная стоимость энергии | Потенциально ниже (из-за термического и динамического КПД) | Стандартный |

| Интервалы технического обслуживания | Потенциально дольше (из-за более низкой температуры) | Стандартный |

| Общая стоимость владения | Часто ниже в течение жизненного цикла | Часто выше в течение жизненного цикла |

Существенный сдвиг для более эффективного будущего

Переход на алюминиевые корпуса электродвигателей насосов представляет собой явную эволюцию в промышленном дизайне и эксплуатации. Это сдвиг, вызванный всесторонним пониманием производительности, где такие атрибуты, как управление температурным режимом, вес, коррозионная стойкость и технологичность, ценятся в унисон. Преимущества не теоретические; они ежедневно реализуются на заводах, полях и объектах по всему миру, что приводит к более надежным, эффективным и экономически выгодным операциям. Поскольку производственные технологии продолжают развиваться, а спрос на энергоэффективность и экологичность растет, роль оптимизированных материалов, таких как алюминий, будет становиться все более важной. Алюминиевый корпус двигателя насоса больше не является просто опцией; это стратегический компонент любой операции, направленный на максимизацию производительности и минимизацию общего операционного воздействия в долгосрочной перспективе.