Глобальный переход к возобновляемым источникам энергии фундаментально повысил важность мощных и надежных систем хранения энергии (ESS). В основе производительности, долговечности и безопасности ESS лежит критический, но часто упускаемый из виду компонент: Хранение энергии Тепло Раковины Жилье. Этот корпус — гораздо больше, чем просто защитная оболочка; он является активным участником процесса терморегуляции. В мире, требующем большей плотности энергии и более быстрых циклов зарядки/разрядки, эффективное управление температурным режимом определяет экономическую жизнеспособность и срок службы всей аккумуляторной системы. В этой статье рассматриваются сложный дизайн, материаловедение и стратегическая интеграция, которые определяют современные высокопроизводительные решения для охлаждения ESS, обеспечивающие оптимальную работу и максимальную отдачу от инвестиций.

Критическая роль решений по управлению температурным режимом при хранении энергии на батареях

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Повышенная безопасность системы: поддержание постоянной температуры элементов резко снижает вероятность опасных тепловых явлений, что имеет первостепенное значение для коммерческого и промышленного развертывания ESS.

- Увеличенный срок службы. За счет снижения термического напряжения эффективное решение может продлить срок службы аккумуляторной системы на 15–20 % и более, значительно улучшив совокупную стоимость владения (TCO).

- Максимальная производительность: батареи работают наиболее эффективно при стабильной температуре. Правильное управление температурным режимом гарантирует, что система сможет стабильно выдавать номинальную выходную мощность независимо от условий окружающей среды.

Понимание тепловых проблем в современных ESS

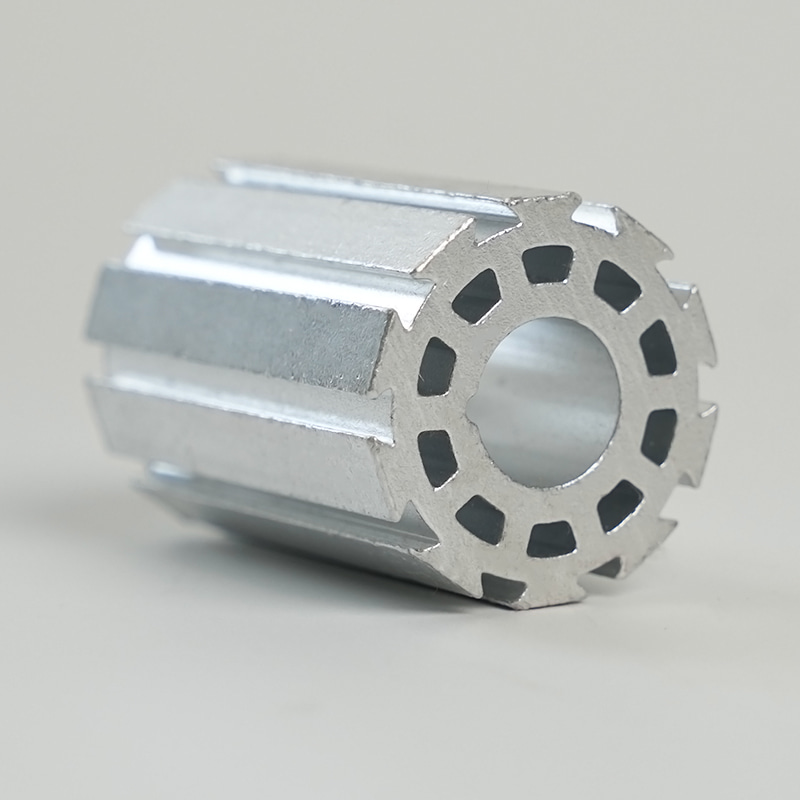

Современные блоки ESS, особенно те, которые используют химию с высоким содержанием никеля, выделяют значительное количество тепла под нагрузкой из-за внутреннего сопротивления (потери $I^2R$). Управление этим теплом является сложной задачей, поскольку теплопроводность между отдельными ячейками и коллективным модулем часто бывает плохой, что приводит к температурным градиентам — горячим точкам — которые резко ускоряют деградацию в определенных областях. Корпус радиатора аккумулирования энергии должен быть спроектирован таким образом, чтобы минимизировать эти градиенты по всему аккумуляторному блоку, действуя как высокопроводящий мост в окружающую среду или в активный контур охлаждения. Основная задача проектирования — создать конструкцию, которая была бы структурно прочной (выдерживать вибрацию и удары), термически эффективной (высокая теплопроводность и большая площадь поверхности) и экономически эффективной для масштабного производства.

- Предотвращение теплового выхода из-под контроля. Проектирование конструкции радиатора, обеспечивающей термическую изоляцию ячеек, помогает сдерживать возникновение сбоя, предотвращая каскадный отказ по всему модулю.

- Смягчение градиента: материалы с высокой проводимостью, такие как медь или высококачественный алюминий, часто интегрируются в основной путь теплопередачи для быстрого выравнивания температур.

Сравнение стратегий активного и пассивного охлаждения

Выбор между активными и пассивными решениями по управлению температурным режимом для аккумуляторных накопителей энергии зависит от плотности энергии приложения, требований к питанию и операционной среды. Пассивные системы, полностью полагающиеся на корпус радиатора, проводимость, конвекцию и излучение, проще, надежнее (меньше движущихся частей) и часто выбираются для распределенных приложений с низким энергопотреблением. Активные системы, включающие вентиляторы, чиллеры или контуры жидкостного охлаждения, необходимы для приложений с высокой мощностью и высокой плотностью мощности, где пассивное рассеивание недостаточно. Наиболее эффективные решения часто используют гибридный подход, в котором корпус радиатора используется в качестве основного пассивного компонента охлаждения, который затем дополняется активным жидкостным контуром.

| Особенность | Пассивное охлаждение (проводимость/излучение) | Активное охлаждение (принудительное воздушное/жидкостное) |

| Сложность | Низкий (зависит от конструкции корпуса) | Высокий (требуются насосы, вентиляторы, датчики) |

| Мощность охлаждения | От низкого до среднего (ограничено $\Delta T$) | Высокий (может поддерживать более низкие рабочие температуры) |

| Энергопотребление | Ноль (кроме паразитных потерь) | Умеренный (требуется мощность для вентиляторов/насосов) |

| Типичное применение | Жилые ESS, модули низкой плотности | Универсальное хранилище, пакеты высокой плотности |

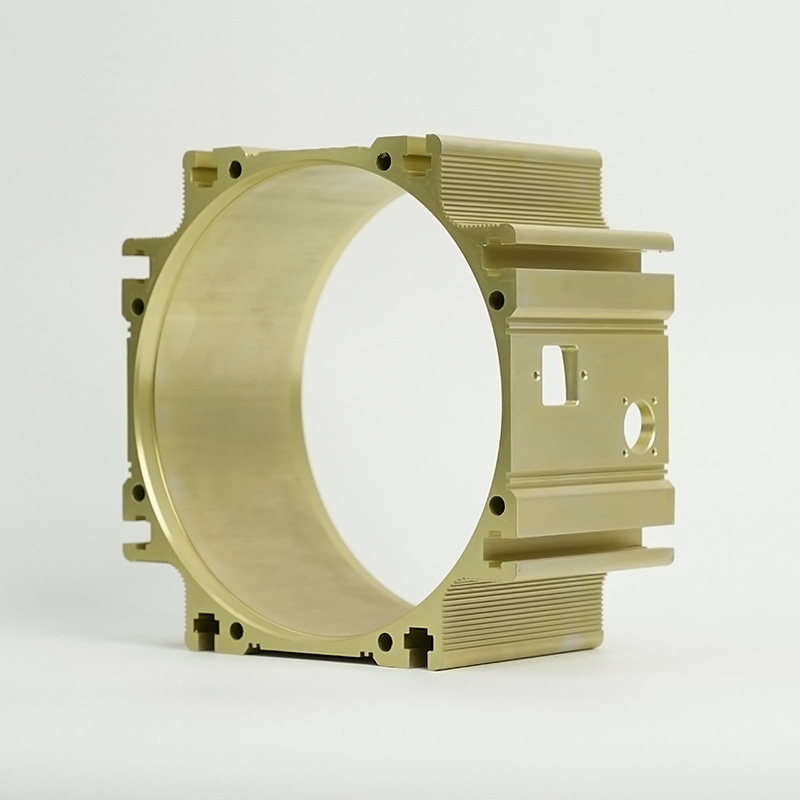

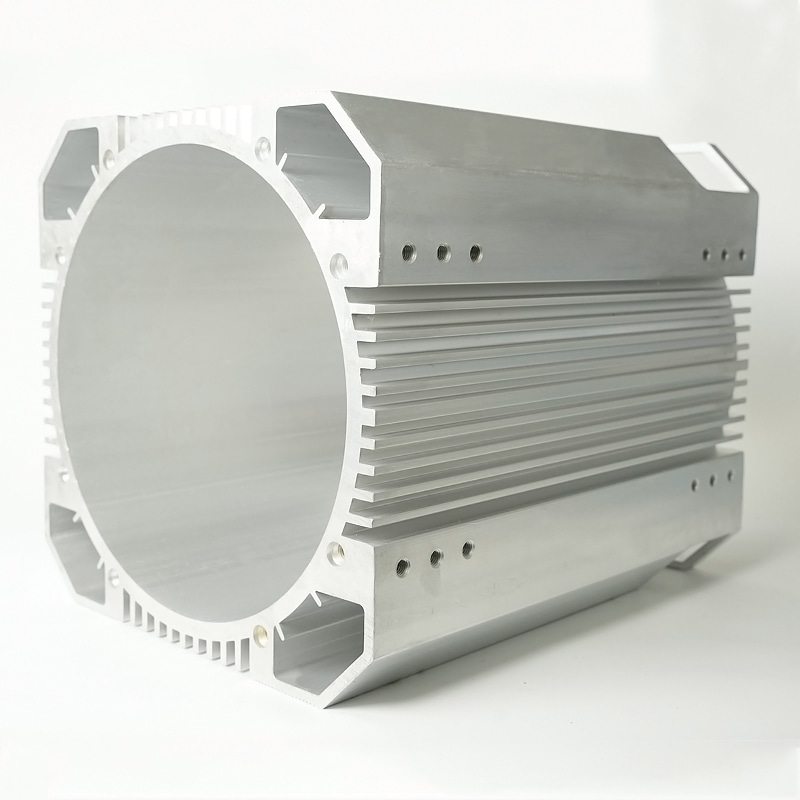

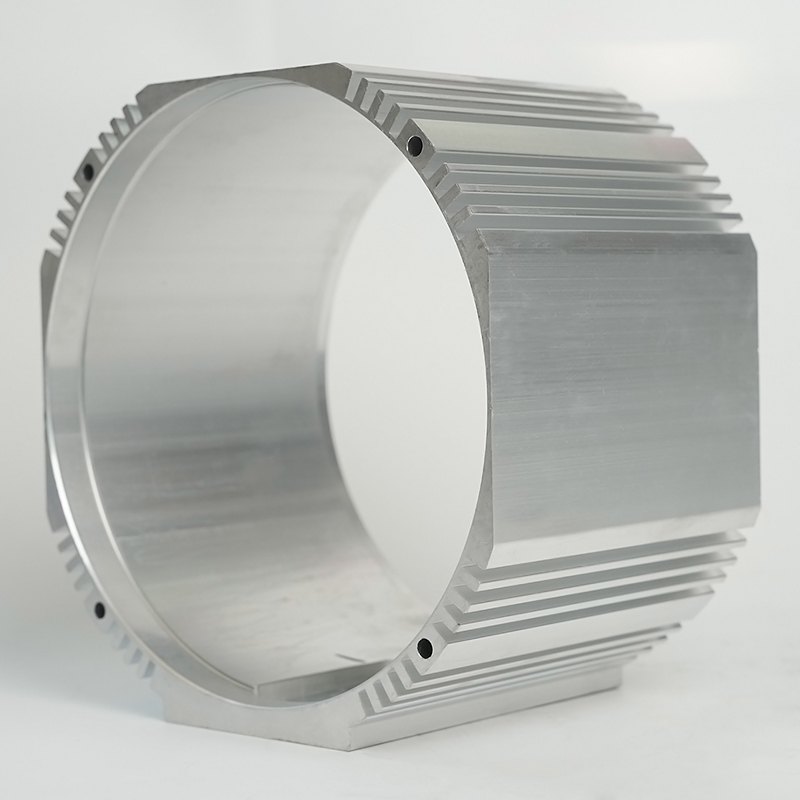

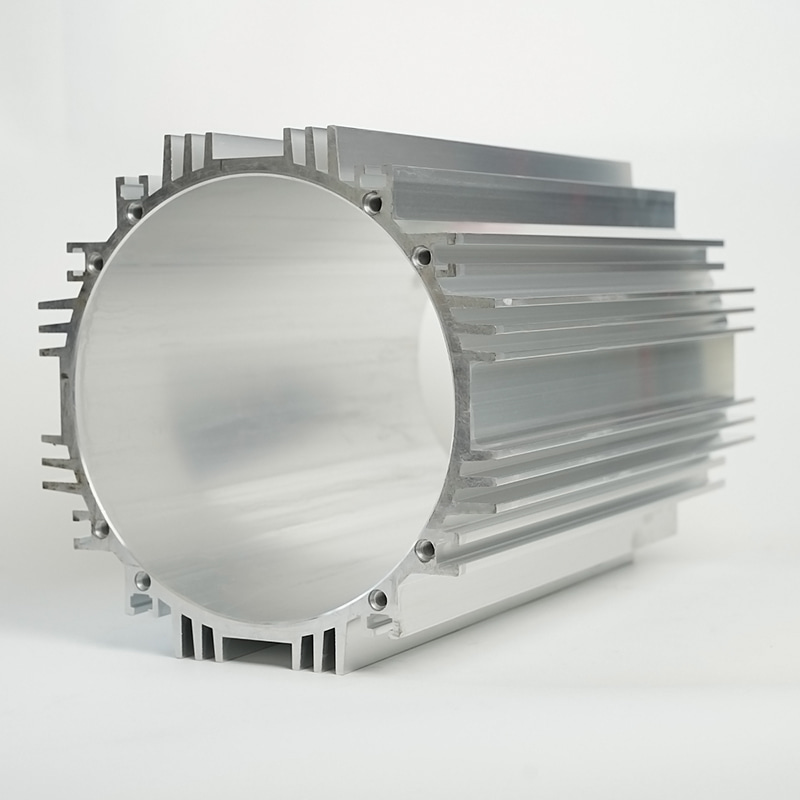

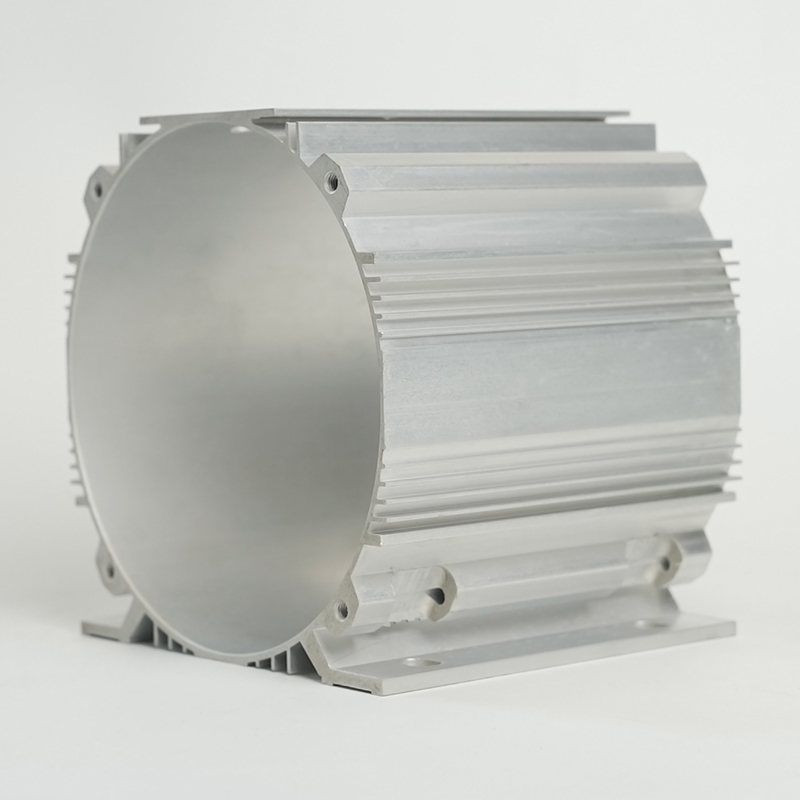

Конструкция и материал: литые алюминиевые корпуса для охлаждения ESS.

Производственный процесс и выбор материала для внешнего корпуса имеют первостепенное значение для успеха всей системы управления температурным режимом. Современные ESS все чаще используют литые под давлением алюминиевые корпуса для охлаждения ESS из-за уникального сочетания структурной целостности, малого веса и высокой теплопроводности, обеспечиваемых алюминиевыми сплавами. Литье под давлением является предпочтительным методом производства, поскольку оно позволяет создавать сложные геометрические формы, такие как интегрированные ребра, внутренние каналы потока и элементы крепления, за одну высокоточную операцию. Этот монолитный подход устраняет термическое сопротивление, связанное с болтовыми или сварными узлами, обеспечивая плавный путь теплопередачи от интерфейса батареи к внешней среде или внутренней охлаждающей пластине. Полученная конструкция достаточно прочна, чтобы соответствовать строгим стандартам безопасности и охраны окружающей среды, и в то же время оптимизирована для быстрого и крупносерийного производства, что имеет решающее значение для контроля стоимости конечного блока ESS.

- Гибкость конструкции: литье под давлением позволяет инженерам интегрировать сложные конструкции ребер и внутренние каналы непосредственно в корпус конструкции, максимально увеличивая площадь поверхности для теплообмена.

- Высокая повторяемость: процесс обеспечивает чрезвычайно жесткие допуски, гарантируя, что каждый корпус обеспечивает постоянные термические и механические характеристики при массовом производстве.

- Снижение веса: алюминий обеспечивает лучший баланс соотношения прочности и веса среди металлов с высокой проводимостью, сводя к минимуму общую массу контейнера ESS.

Почему алюминий доминирует в производстве корпусов радиаторов для хранения энергии

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Теплопроводность: Высокая скорость термодиффузии обеспечивает быстрый отвод тепла от элементов аккумулятора.

- Коррозионная стойкость: слой естественного оксида защищает корпус от вредного воздействия окружающей среды, сокращая необходимость долгосрочного технического обслуживания.

Механическая обработка и обработка поверхности: улучшение высокопроизводительного теплоотводящего корпуса для ESS

Чтобы получить по-настоящему высокоэффективный теплоотводный корпус для ESS, литой блок часто подвергается вторичной обработке. Точная механическая обработка используется для создания идеально плоских интерфейсов для аккумуляторных модулей или охлаждающих пластин, сводя к минимуму контактное сопротивление — термический враг эффективности. Затем применяется обработка поверхности, такая как анодирование или специальные покрытия, для дальнейшего повышения производительности. Анодирование увеличивает толщину естественного оксидного слоя, в первую очередь для устойчивости к коррозии и электроизоляции. Что особенно важно для пассивного охлаждения, некоторые виды отделки поверхности, особенно черные или темные, могут значительно увеличить коэффициент излучения ($\epsilon$) корпуса, тем самым максимизируя потери тепла за счет теплового излучения. Хотя этот выигрыш является скромным по сравнению с проводимостью, каждый ватт рассеиваемого тепла способствует снижению рабочей температуры и увеличению срока службы системы.

| Тип лечения | Основная выгода | Термическое воздействие |

| Прецизионная обработка | Achieving flatness ($\sim 0.05\ \text{mm}$) | Минимизирует контактное тепловое сопротивление |

| Анодирование (прозрачное/цветное) | Устойчивость к коррозии/истиранию | Обеспечивает электрическую изоляцию (изоляцию) |

| Черное покрытие/краска | Эстетика/повышенная излучательная способность | Максимизирует рассеивание тепла посредством излучения |

Расширенная интеграция охлаждения: оптимизация пластин жидкостного охлаждения для систем хранения энергии

Для крупномасштабных развертываний ESS коммунального уровня, где высокие тепловые нагрузки поддерживаются в течение длительного времени, активное жидкостное охлаждение становится необходимым. Этому способствует оптимизация пластин жидкостного охлаждения для систем накопления энергии, которые обычно встроены непосредственно в основание корпуса радиатора накопления энергии. Эти пластины содержат змеевидные каналы, по которым циркулирующая диэлектрическая жидкость или смесь воды и гликоля отводит тепло от элементов батареи путем конвекции. Эффективность этой системы во многом зависит от конструкции самих пластин, в частности, геометрии внутренних каналов потока. Оптимальная конструкция гарантирует, что скорость охлаждающей жидкости достаточна для достижения высокого коэффициента теплопередачи без чрезмерной мощности накачки (перепада давления) или ограничений на пути потока. Цель состоит в том, чтобы максимизировать количество тепла, извлекаемого на единицу мощности насоса, тем самым повышая общую эффективность системы (COP или коэффициент производительности) и снижая собственное паразитное потребление энергии системой. Это часто включает в себя моделирование вычислительной гидродинамики (CFD) для моделирования профилей теплового потока и давления перед производством.

- Высокая теплоемкость: жидкие охлаждающие жидкости имеют гораздо более высокую удельную теплоемкость, чем воздух, что позволяет им уносить значительно больше тепла на единицу объема.

- Равномерная температура: правильно спроектированные каналы потока обеспечивают превосходную однородность температуры по всему аккумуляторному модулю по сравнению с системами с принудительной подачей воздуха.

- Миниатюризация системы: жидкостное охлаждение обеспечивает более плотную упаковку аккумуляторных элементов, увеличивая общую плотность энергии блока ESS.

Факторы конструкции пластины: путь потока и толщина материала

Двумя критическими параметрами для оптимизации пластин жидкостного охлаждения для систем хранения энергии являются конструкция канала потока и толщина материала пластины, отделяющей охлаждающую жидкость от аккумуляторного элемента. Хорошо спроектированный путь потока (например, параллельный, змеевидный или многоходовой) обеспечивает равномерное распределение скорости и температуры теплоносителя по всей площади поверхности. Слишком медленный поток приводит к локализованному нагреву, а слишком быстрый поток приводит к сильному падению давления и потерям энергии. Аналогично, толщина материала пластины должна быть минимизирована, чтобы уменьшить тепловое сопротивление между источником тепла (выступ/нижняя часть батареи) и радиатором (хладагент). Однако более тонкие пластины требуют высокоточных технологий производства, таких как сварка трением с перемешиванием или вакуумная пайка, чтобы обеспечить целостность и предотвратить утечку, что является критической проблемой безопасности. Баланс между термическими преимуществами тонкого материала, механическими требованиями и затратами на производство является ключом к окончательному дизайну пластины.

- Падение давления: сопротивление потоку жидкости; более низкий перепад давления требует меньше энергии насоса.

- Площадь смачиваемой поверхности: увеличение площади контакта между охлаждающей жидкостью и поверхностью пластины улучшает конвективную передачу тепла.

Жидкостное охлаждение и воздушное охлаждение: показатели производительности

При выборе стратегии охлаждения разработчики ESS сопоставляют превосходную производительность жидкостного охлаждения с простотой и низкой начальной стоимостью воздушного охлаждения. Жидкостное охлаждение превосходно подходит для поддержания более узкого температурного диапазона, что имеет решающее значение для продления срока службы мощных элементов. Он также имеет гораздо более высокую способность отвода тепла, что делает его единственным подходящим выбором для систем с высокими показателями C (ток заряда/разряда относительно емкости). И наоборот, принудительное воздушное охлаждение, хотя и простое, страдает от плохой однородности температуры и низкого коэффициента теплопередачи, а это означает, что оно подходит только для приложений ESS с низким энергопотреблением или малым рабочим циклом. Первоначальная стоимость реализации контура жидкостного охлаждения, включая пластины, насосы, шланги и коллектор, существенно выше, чем простая система вентиляторов, поэтому решение полностью определяется требуемыми показателями производительности.

| Метрика | Система жидкостного охлаждения | Система принудительного воздушного охлаждения |

| Коэффициент теплопередачи | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Равномерность температуры | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Необходимость технического обслуживания | Умеренный (проверка жидкости, обслуживание насоса) | Низкая (чистка фильтра, замена вентилятора) |

Стратегический выбор: выбор экономичного корпуса для хранения энергии со встроенным охлаждением

Главной задачей для производителей ESS является создание экономичного корпуса для хранения энергии со встроенным охлаждением, который не ставит под угрозу производительность и безопасность. Достижение экономической эффективности — это сложный компромисс, выходящий за рамки простой цены за единицу корпуса радиатора для хранения энергии. Он включает в себя оценку стоимости всего жизненного цикла, включая масштабируемость производства, потенциальные гарантийные затраты, связанные с тепловыми сбоями, а также эксплуатационные расходы (OpEx) на паразитную нагрузку системы охлаждения. Например, немного более дорогой корпус из литого под давлением алюминия, который обеспечивает превосходное пассивное охлаждение, может устранить необходимость в активной системе вентиляторов, снижая энергопотребление и затраты на техническое обслуживание в течение 15-летнего срока службы. Этот процесс стратегического выбора требует от производителей отойти от упрощенного ценообразования на компоненты и принять модель совокупной стоимости владения (TCO), в которой тепловая эффективность напрямую определяется количественно как экономия на замене батареи или увеличение полезной емкости.

- Оптимизация производства. Разработка корпуса для однопроходного литья под давлением или экструзии может значительно сократить время обработки и отходы материала.

- Стандартизация: использование стандартных профилей и компонентов радиатора, где это возможно, снижает затраты на специальные инструменты и оптимизирует цепочку поставок.

Оценка совокупной стоимости владения (TCO) охлаждающих корпусов

Анализ совокупной стоимости владения экономичного корпуса для хранения энергии со встроенным охлаждением должен учитывать четыре ключевых финансовых элемента на протяжении жизненного цикла продукта. Во-первых, первоначальные капитальные затраты (CapEx), которые включают в себя стоимость материалов и производства корпуса и системы охлаждения. Во-вторых, эксплуатационные расходы (OpEx), которые включают энергию, потребляемую системой охлаждения (насосы, вентиляторы, охладители), а также затраты на техническое обслуживание/детали. В-третьих, стоимость замены аккумуляторных модулей, которая напрямую снижается за счет эффективного охлаждения. Наконец, финансовые потери, связанные с простоем или сбоем системы, уменьшаются за счет более надежной тепловой конструкции. Высокоэффективный, но более дорогой первоначальный корпус часто приводит к снижению совокупной стоимости владения за счет снижения эксплуатационных расходов и более длительного и надежного срока службы батареи. Эта долгосрочная перспектива жизненно важна для обеспечения конкурентного преимущества на быстро развивающемся рынке ESS.

- Срок службы батареи. Увеличение срока службы батареи на 10 % за счет превосходного охлаждения может компенсировать значительно более высокую первоначальную стоимость корпуса.

- Энергоэффективность: снижение паразитной нагрузки системы охлаждения напрямую способствует увеличению количества чистой энергии, подаваемой в сеть или потребителю.

Будущие тенденции в проектировании корпусов интегрированных радиаторов хранения энергии

Будущее Хранение энергии Тепло Sinks Жилье движется в сторону высокоинтегрированных и многофункциональных компонентов. Мы ожидаем перехода к плавной интеграции структурных, тепловых и электрических функций внутри корпуса. Это включает в себя использование передовых композитных материалов, которые обладают структурной прочностью и предлагают индивидуальные тепловые характеристики, или аддитивное производство (3D-печать) для создания сложных внутренних решетчатых структур, которые максимизируют площадь поверхности теплообмена. Еще одной важной тенденцией является интеграция материалов с фазовым переходом (PCM) непосредственно в конструкцию корпуса, обеспечивая пассивный временный буфер против кратковременных температурных скачков. Эти инновации направлены на то, чтобы сделать процесс охлаждения полностью локализованным и автономным, сводя к минимуму зависимость от внешних энергоемких активных компонентов охлаждения, тем самым делая всю систему ESS легче, компактнее и по своей сути безопаснее.

- Интеграция PCM: использование материалов с фазовым переходом для поглощения тепла во время быстрых циклов разрядки/зарядки, задержки повышения температуры.

- Умные материалы: разработка корпусов со встроенными датчиками и динамически регулируемыми тепловыми свойствами.

Часто задаваемые вопросы

В чем основная разница между стандартным корпусом и корпусом с радиатором для хранения энергии?

Основное различие заключается в функциях и составе материала. Стандартный корпус обеспечивает механическую защиту и защиту от воздействия окружающей среды, но обычно изготавливается из стали или алюминия более низкого качества с умеренной теплопроводностью. Корпус радиатора для хранения энергии по определению спроектирован как активный тепловой компонент. Обычно он изготавливается из алюминия с высокой теплопроводностью (часто литьем под давлением) со сложными интегрированными функциями, такими как охлаждающие ребра, внутренние ребра или каналы, разработанными для максимального отвода тепла от аккумуляторных элементов. Его конструкция определяется показателями тепловой эффективности (например, Ватт на Кельвин), а не только структурной прочностью, что делает его важной частью решений по управлению температурным режимом для аккумуляторных батарей.

Как выбор литого под давлением алюминиевого корпуса для охлаждения ESS влияет на общий вес системы?

Выбор литых под давлением алюминиевых корпусов для охлаждения ESS обеспечивает оптимальный баланс для управления весом в крупномасштабных системах. Хотя алюминий плотнее пластика, его превосходные термические и механические свойства позволяют значительно уменьшить толщину стенок по сравнению с менее проводящими металлами, такими как сталь, что приводит к снижению чистого веса. Кроме того, процесс литья под давлением позволяет создавать сложные ребристые и решетчатые конструкции, которые добавляют огромную прочность без увеличения массы. Это имеет решающее значение для максимизации плотности энергии ESS, поскольку каждый килограмм, сэкономленный в корпусе, может быть использован для аккумуляторных элементов, что приводит к более эффективному рассеиванию тепла для корпуса ESS в целом.

Есть ли преимущества с точки зрения безопасности при оптимизации пластин жидкостного охлаждения для систем хранения энергии?

Да, существуют значительные преимущества в области безопасности. Оптимизируя пластины жидкостного охлаждения для систем хранения энергии, инженеры могут добиться гораздо более жесткого контроля температуры и ее однородности по всему аккумуляторному блоку. Эта однородность является основной защитой от локализованных горячих точек, которые могут вызвать температурный разгон — самую серьезную угрозу безопасности в литий-ионных системах. Система жидкостного охлаждения также может быть спроектирована для изоляции модулей. В случае внутреннего теплового события циркулирующая негорючая или диэлектрическая жидкость может быстро отвести тепло от пораженного кластера ячеек, или система может быстро изолировать и отключить затронутый контур, что значительно ограничивает риск распространения и превращает все решение в более экономичный корпус для хранения энергии со встроенным охлаждением с точки зрения снижения риска.