Понимание вилочного погрузчика.

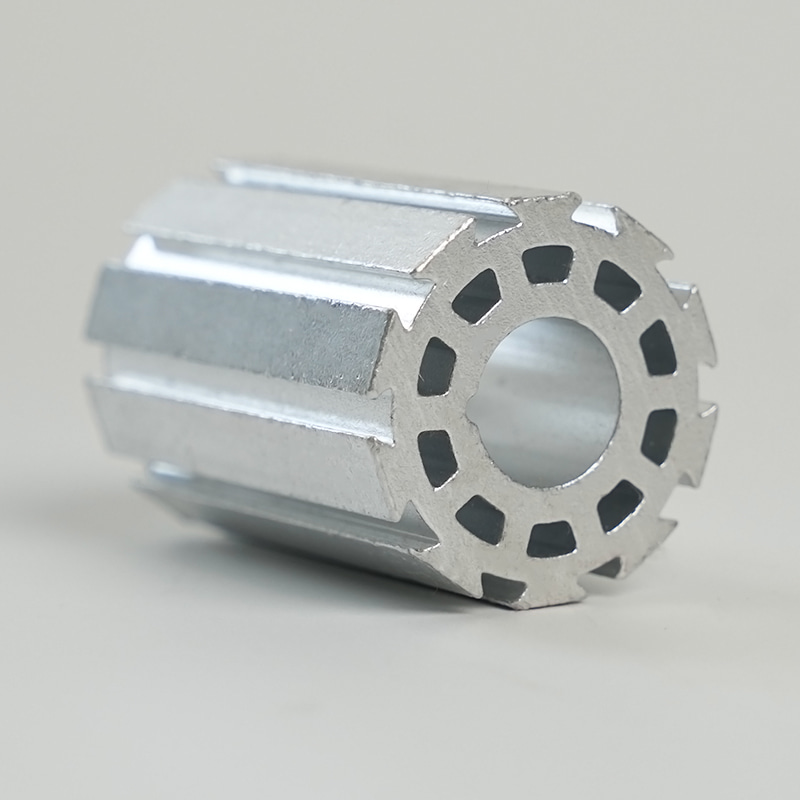

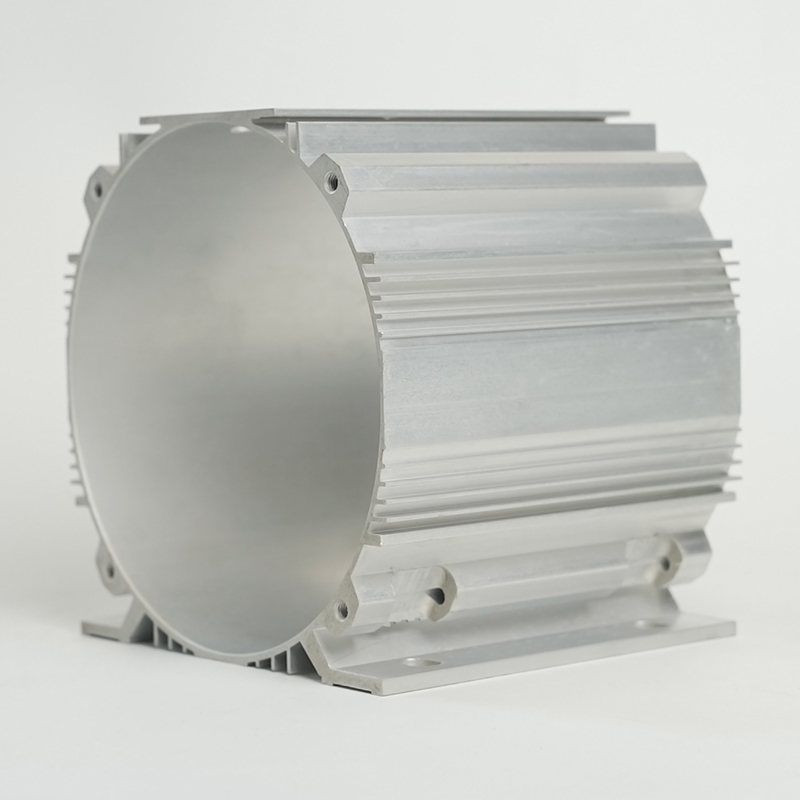

В требовательном мире обработки материалов и логистики вилочный погрузчик стоит как незаменимая рабочая лошадка. В основе его системы электрического привода лежит критический компонент: корпус двигателя. В частности, Фолокка стал предпочтительным выбором для производителей, ищущих долговечность, эффективность и тепловые характеристики. В отличие от корпусов, изготовленных в рамках других процессов, таких как литье или изготовление, экструзия включает в себя принуждение алюминия или другого сплава через кубик для создания непрерывного профиля с постоянным поперечным сечением. Этот метод дает уникальные свойства, которые исключительно хорошо подходят для резких рабочих сред, часто встречающиеся. Это руководство углубляется в тонкости этого жизненно важного компонента, исследуя его преимущества, производство нюансов и критерии выбора.

Ключевые преимущества экструдированного алюминия для корпусов двигателя

Выбор материала и производственного процесса для корпуса двигателя имеет первостепенное значение, непосредственно влияя на производительность и продолжительность жизни двигателя вилочного погрузчика. Экструдированный алюминий предлагает убедительный набор преимуществ, которые делают его превосходящим альтернативы для этого конкретного применения.

Превосходное тепловое управление

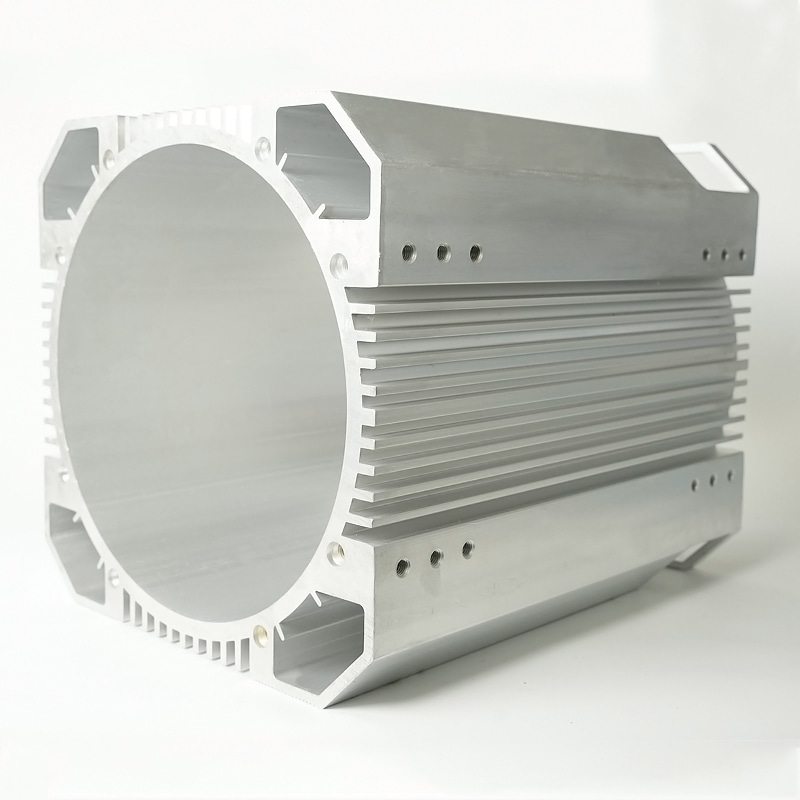

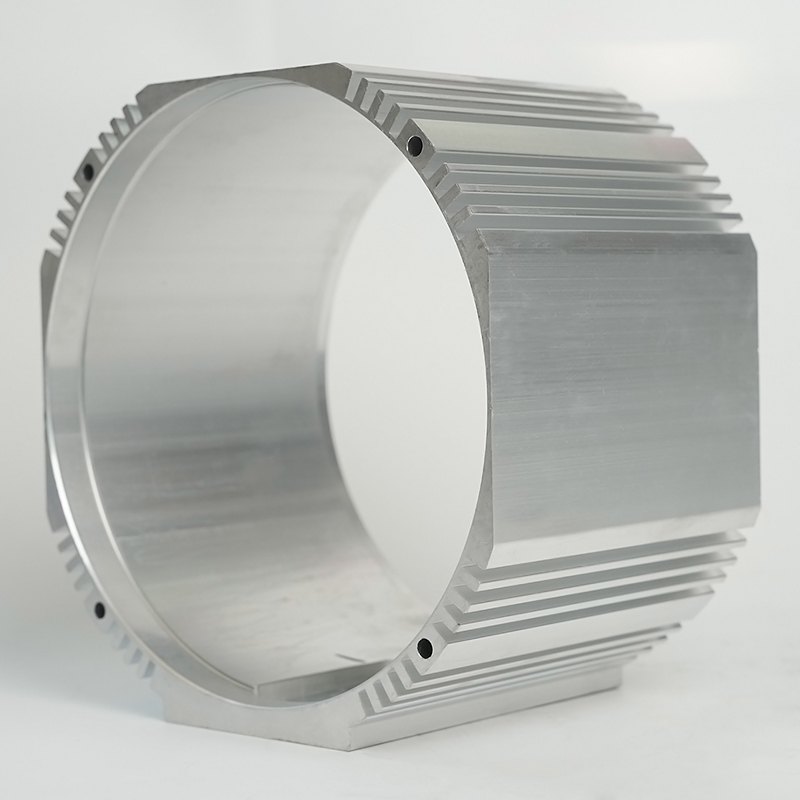

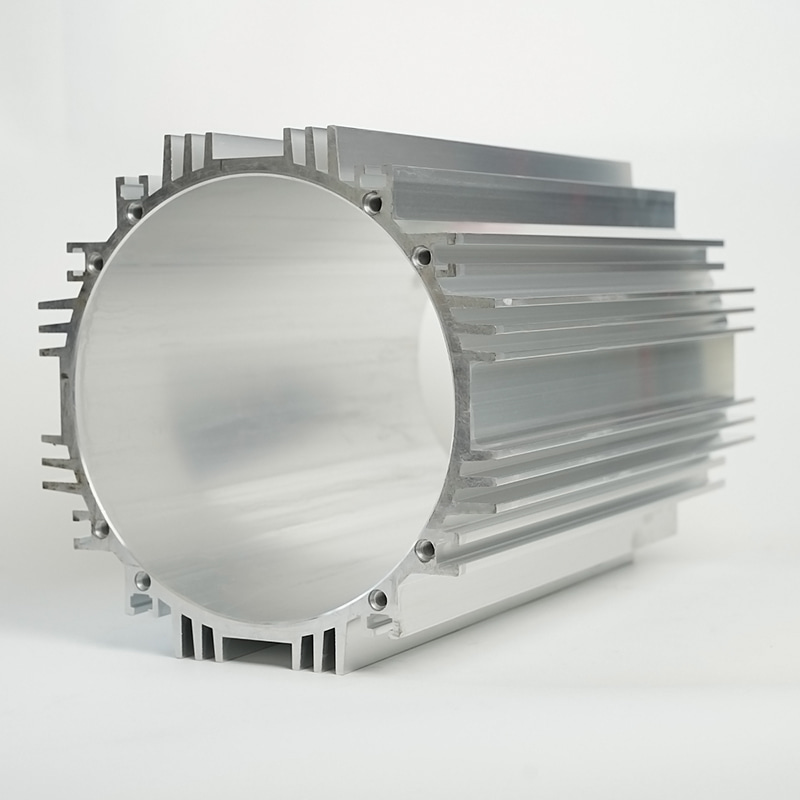

Одной из наиболее важных проблем в конструкции электродвигателя является рассеяние тепла. Чрезмерное тепло может ухудшить изоляцию, уменьшить магнитные свойства и в конечном итоге привести к сбое двигателя. А Экструдированное алюминиевое корпус тепло Возможно, это, возможно, его величайший актив. Процесс экструзии позволяет интегрировать сложные охлаждающие плавники в конструкцию одним, бесшовным шагом. Эти плавники резко увеличивают площадь поверхности корпуса, облегчая более эффективную теплопередачу от внутреннего статора и обмоток в окружающий воздух. По сравнению с чугунным корпусом, который действует больше как радиатор, экструдированный алюминиевый корпус активно способствует охлаждению, что позволяет создать более компактную моторную конструкцию или более высокую плотность мощности без риска перегрева.

Замечательное соотношение силы к весу

Алюминиевые сплавы, используемые в экструзии, такие как 6061 и 6063, обеспечивают исключительную структурную прочность, оставаясь удивительно легким. Это высокое соотношение прочности к весу имеет решающее значение для электрических вилочных погрузчиков, где снижение общего веса транспортного средства напрямую приводит к повышению энергоэффективности и более длительному сроку службы батареи на заряд. Более легкий корпус двигателя способствует более низкому центру тяжести, повышая стабильность и маневренность вилочного погрузчика. При сопоставлении веса экструдированное алюминиевое корпус может быть на 60% легче, чем эквивалентный корпус, изготовленный из чугуна, что является критическим фактором в дизайне электромобилей, где каждый килограмм имеет значение для эксплуатационного диапазона и производительности.

Гибкость и последовательность проектирования

Процесс экструзии предлагает непревзойденную гибкость проектирования. Инженеры могут создавать сложные профили поперечного сечения, которые было бы трудно или невозможно экономически экономически с другими методами производства. Это включает не только внешние охлаждающие плавники, но и внутренние каналы для улучшенных функций воздушного потока или монтажа. Кроме того, экструзия производит детали с отличной размерной консистенцией и гладкой поверхности по всей длине профиля. Эта согласованность обеспечивает точное соответствие с другими компонентами, упрощает сборку и снижает необходимость во вторичных операциях обработки, тем самым снижая производственные затраты и улучшая общий контроль качества.

Выбор правильного корпуса двигателя для вашего вилочного погрузчика

Выбор соответствующего корпуса двигателя не является универсальным решением. Это требует тщательной оценки нескольких факторов, чтобы обеспечить оптимальную производительность, долговечность и экономическую эффективность для вашего конкретного применения. Поиск Лучший материал для корпуса двигателя вилочного погрузчика Часто приводит к экструдированному алюминию, но понимает, почему ключ.

Критические критерии отбора

При указании корпуса двигателя рассмотрите следующие параметры:

- Цикл действия применения: Насколько интенсивно будет использоваться вилочный погрузчик? Циклы высокого уровня в распределительных центрах генерируют больше тепла и требуют превосходного охлаждения экструзии.

- Операционная среда: Будет ли использоваться вилочный погрузчик в помещении, на открытом воздухе или в коррозионных условиях, таких как холодные хранилища? Алюминий естественным образом образует защитный оксидный слой, предлагающий хорошую коррозионную стойкость.

- Ограничения веса: Предназначен ли вилочный погрузчик для максимальной энергоэффективности? Экономия веса алюминия напрямую влияет на производительность батареи.

- Тепловые требования: Какова максимальная рабочая температура двигателя? Конструкция должна эффективно рассеять тепло, генерируемое при пиковой нагрузке.

- Бюджетные соображения: В то время как первоначальная стоимость инструмента для экструзии может быть высокой, затраты на единицу для производства большого объема очень конкурентоспособны, особенно при рассмотрении сокращения вторичной обработки.

Сравнение материалов: экструдированный алюминий против альтернативы

Чтобы принять обоснованное решение, важно сравнить экструдированный алюминий с другими общими жилищными материалами. В следующей таблице описывается ключевые различия, подчеркивая, почему экструзия часто является предпочтительным выбором для современных электрических вилочных погрузчиков.

В таблице ниже представлен сравнительный анализ различных материалов для корпуса двигателя:

| Материал/процесс | Масса | Теплопроводность | Сила | Экономическая эффективность (большой объем) | Гибкость дизайна |

|---|---|---|---|---|---|

| Экструдированный алюминий | Низкий | Высокий | Высокий | Высокий | Высокий |

| Чугун | Очень высоко | Низкий | Очень высоко | Середина | Низкий |

| Изготовленная сталь | Высокий | Середина | Высокий | Низкий (трудоемкий) | Середина |

| Алюминий-лист | Низкий | Середина | Середина | Середина | Середина |

Как показывает таблица, экструдированный алюминий обеспечивает оптимальный баланс низкого веса, высокой теплопроводности и превосходной прочности. В то время как чугун предлагает большую прочность, его вес и плохие тепловые характеристики являются значительными недостатками для электрических вилочных погрузчиков. Изготовленная сталь универсальна, но часто дороже из -за затрат на рабочую силу. Алюминий с ликованием является хорошей альтернативой, но обычно не может достичь того же уровня сложности теплового управления, что и экструзия.

Техническое обслуживание и долговечность экструдированных корпусов двигателя

Долговечность системы привода вилочного погрузчика в значительной степени зависит от устойчивости ее компонентов. Общий запрос среди специалистов по техническому обслуживанию касается долговечность экструдированного корпуса двигателя в вилочных погрузчиках Полем К счастью, экструдированные алюминиевые корпуса известны своим надежным характером.

Неотъемлемые функции долговечности

Экструдированные алюминиевые корпуса по своей природе проходят из -за свойств материала и производственного процесса. Используемые алюминиевые сплавы выбираются для их механической прочности, сопротивления воздействию и способности противостоять вибрациям, присущим операции вилочного погрузчика. Монолитная структура экструдированного профиля, без сварных швов или суставов в его продольном направлении, устраняет потенциальные точки отказа, которые могут развиваться в изготовленных конструкциях. Эта цельная конструкция обеспечивает превосходную конструктивную целостность, обеспечивая, чтобы корпус мог защитить деликатные внутренние компоненты-статор, ротор и подшипники-от физического повреждения и загрязнения окружающей среды на протяжении многих лет напряженного использования.

Устойчивость к обслуживанию и коррозии

Поддержание экструдированного корпуса двигателя удивительно просто. Гладкая поверхность, естественный результат процесса экструзии, затрудняет прилипку грязи и грязи, что позволяет легко очистить. Врожденная коррозионная стойкость алюминия означает, что он не будет ржаветь, даже во влажной среде. Тем не менее, в особенно агрессивных средах, таких как те, которые включают химическое воздействие или соленая вода, к корпусу можно применять дополнительное покрытие поверхностного покрытия или анодирование, чтобы обеспечить дополнительный слой защиты. Это усиливает корпус коррозионного двигателя вилочного погрузчика свойства, обеспечивающие долгосрочную надежность и нетронутый вид с минимальными усилиями по содержанию.

Процесс изготовления экструзии объяснил

Понимание того, как делаются эти корпусы, дает более глубокое понимание их качества и производительности. Процесс создания Пользовательский экструдированный корпус двигателя для электрических вилочных погрузчиков это точный и увлекательный инженерный подвиг.

От заготовки к профилю: пошаговый обзор

Путешествие начинается с цилиндрической заготовки алюминиевого сплава, который нагревается до определенной температуры, когда она становится мягкой, но не расплавленной. Эта нагретая заготовка затем загружается в контейнер в большой гидравлической прессе. ОЗУ прилегает огромное давление, заставляя размягченный алюминий через специально разработанную стальную матрицу. Форма отверстия матрицы определяет профиль поперечного сечения экструзии. Когда алюминий появляется из матрицы, его тянут на столик и охлаждается, часто используя воздух или гасительную гасительщику для достижения желаемых свойств материала. Затем длинный, непрерывный профиль растягивается, чтобы выпрямить его и снять внутренние напряжения, прежде чем разрезать до требуемой длины. Эти индивидуальные заготовки для корпуса впоследствии подвергаются точной обработке, чтобы создать определенные функции, такие как сиденья для подшипников, монтажные отверстия и порты разъема, в результате чего готовый продукт готов к сборке.

Почему настройка имеет значение

Истинная сила экструзии заключается в его способности для настройки. Производители не ограничиваются стандартными формами. Проектируя индивидуальную умирацию, они могут создать корпус, который идеально подходит для его применения. Это включает в себя:

- Оптимизация количества, формы и размера охлаждающих плавников для максимального рассеяния тепла на основе данных теплового моделирования.

- Интеграция монтажных кронштейнов или кабельных каналов непосредственно в профиль, исключая дополнительные детали.

- Создание внутренних лабиринтов или каналов для направления воздушного потока в определенном рисунке через двигатель.

Эта способность разработать целостное решение, а не адаптировать стандартное корпус, обеспечивает значительные повышения производительности и может привести к более компактной и интегрированной конечной сборке двигателя.

Будущие тенденции в дизайне корпуса автомобиля

Эволюция технологии вилочного погрузчика, особенно с быстрым внедрением электроэнергии, продолжает стимулировать инновации в дизайне компонентов. Роль корпуса двигателя выходит за рамки простой защитной оболочки.

Интеграция и легкий вес

Тенденция к дальнейшей интеграции и легкой степени ускоряется. Будущие экструдированные корпуса двигателя могут быть разработаны для включения функциональности от других соседних компонентов, выступая в качестве структурного элемента самого приводного блока. Использование еще более высоких алюминиевых сплавов и передовых методов экструзии будет продолжать раздвигать границы снижения веса без ущерба для прочности или долговечности. Кроме того, акцент на Экономически эффективное экструдированное жилье решения будет интенсивным, обусловленным необходимостью сделать электрические вилочные погрузчики более доступными. Достижения в области проектирования и автоматизации процессов помогут сократить первоначальные инвестиции и затраты на за единицу этих пользовательских компонентов, укрепляя позицию экструзии как метода производства, выбранного для высокопроизводительных автомобильных корпусов в отрасли обработки материалов на долгие годы. $.