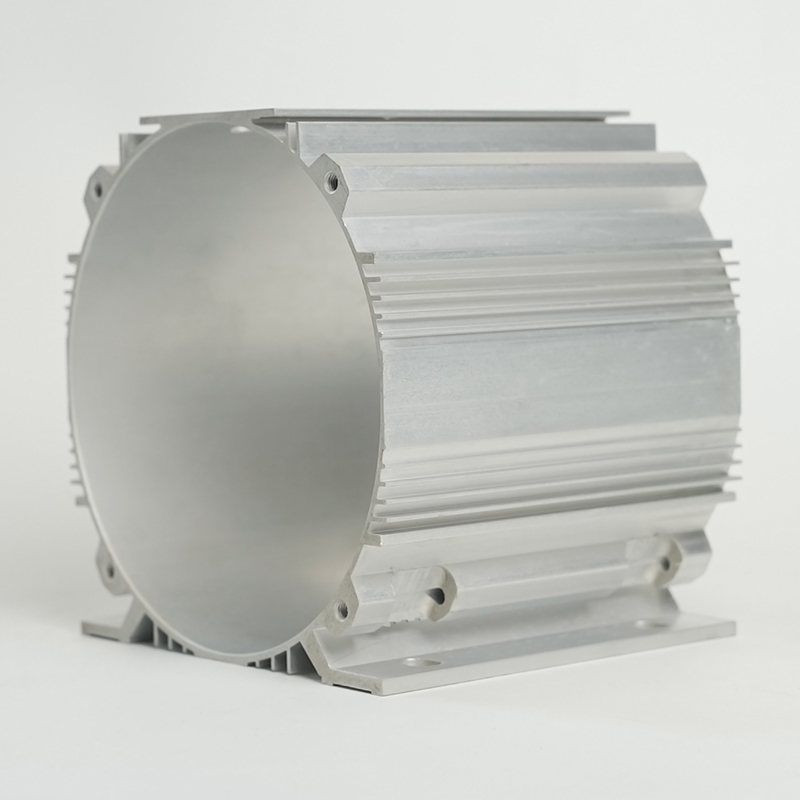

Революция электромобилей (EV) меняет автомобильный ландшафт, предъявляя беспрецедентные требования к каждому компоненту, особенно к электродвигателю. В основе этой мощной системы лежит важнейший, но часто упускаемый из виду элемент: корпус двигателя. Этот компонент делает гораздо больше, чем просто содержит двигатель; это обеспечивает его производительность, долговечность и безопасность. Среди различных вариантов материалов, алюминиевый корпус двигателя стал бесспорным отраслевым стандартом. В этой статье рассматриваются инженерные принципы, преимущества материалов и экономические факторы, которые укрепляют позиции алюминия как лучшего выбора для защиты мощных сердец современных электромобилей.

Открытие превосходного управления температурным режимом для электродвигателей

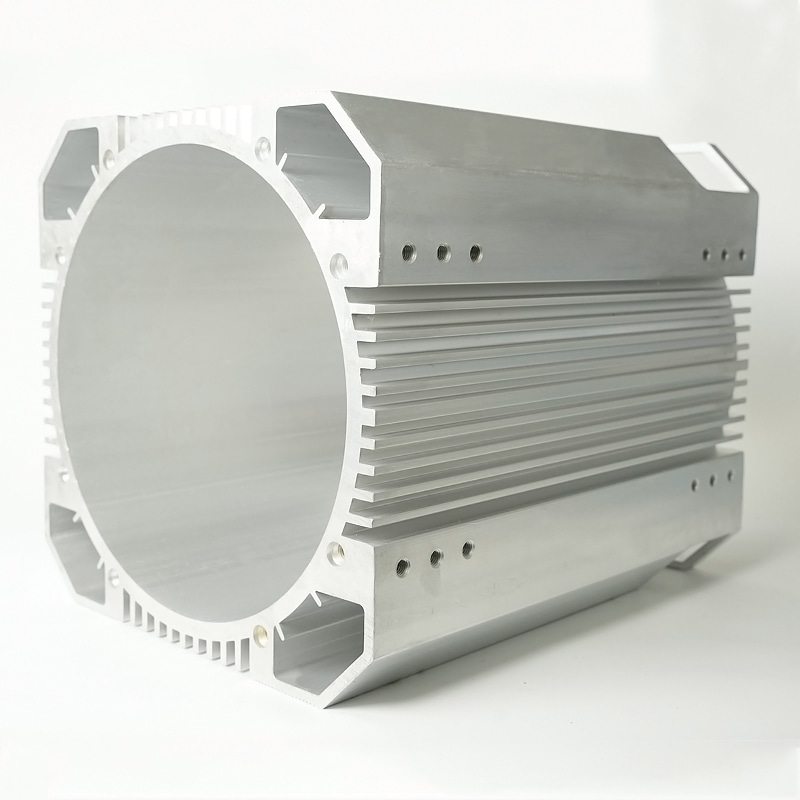

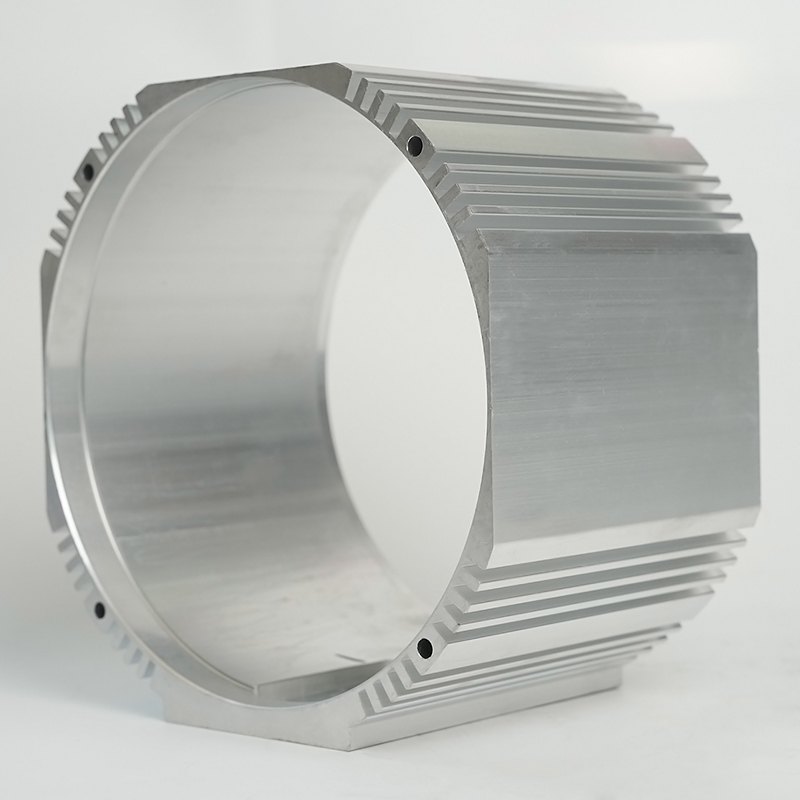

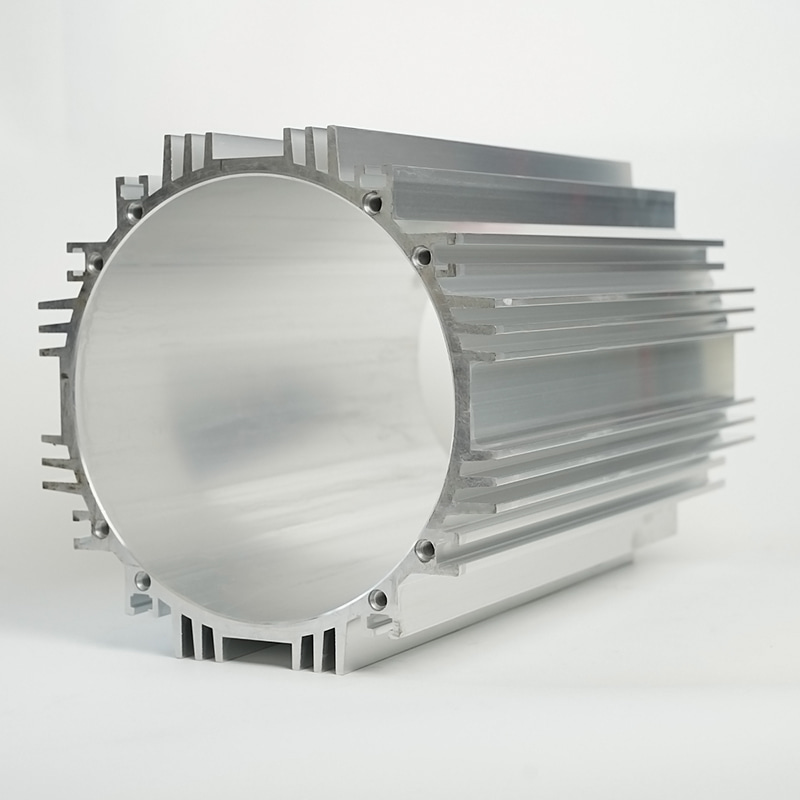

Возможно, самой важной проблемой при проектировании электродвигателей является управление огромным теплом, выделяемым во время работы. Чрезмерное тепло разрушает магниты, повреждает обмотки и изоляцию, а также резко снижает эффективность и срок службы двигателя. Именно здесь присущие алюминию свойства становятся незаменимыми. Исключительная теплопроводность алюминия, примерно на 50 % выше, чем у чугуна, позволяет ему выступать в роли массивного теплоотвода. Он эффективно отводит тепло от статора и ротора, рассеивая его в окружающую среду или в направлении встроенных рубашек охлаждения. Этот эффект пассивного охлаждения имеет решающее значение для поддержания оптимальных рабочих температур, особенно в условиях высоких нагрузок, таких как резкое ускорение или набор высоты. Эффективное управление температурным режимом напрямую приводит к стабильной выходной мощности, повышенной безопасности и долгосрочной надежности, что делает его неотъемлемой характеристикой для производителей электромобилей.

- Тепловыделение: Высокая теплопроводность алюминия быстро отводит тепло от критически важных внутренних компонентов, предотвращая перегревы.

- Интегрированные каналы охлаждения: Корпуса из литого под давлением алюминия могут быть оснащены сложными внутренними каналами для жидкостного охлаждения, что значительно повышает эффективность теплообмена.

- Соотношение веса и охлаждения: Алюминий обеспечивает наилучшую эффективность охлаждения на единицу веса, что является ключевым показателем в конструкции электромобилей, где важен каждый килограмм.

Сравнение тепловых свойств материалов корпуса

Чтобы понять, почему алюминий лучше справляется с терморегулированием, важно сравнить его ключевые свойства с другими потенциальными материалами. Следующая таблица иллюстрирует резкие различия, которые делают алюминий оптимальным выбором. Хотя такие материалы, как сталь, обладают высокой прочностью, их плохая теплопроводность делает их непригодными для управления тепловыми нагрузками в электродвигателях. Магний, хотя и легкий, вызывает проблемы с коррозией и высокой стоимостью, чего нет у алюминия.

| Материал | Теплопроводность (Вт/м·К) | Плотность (г/см³) | Пригодность для управления температурным режимом электромобилей |

| Алюминиевый сплав | 150 - 220 | 2.7 | Отлично (идеальный баланс проводимости и веса) |

| Чугун | 50 - 60 | 7.1 | Плохое (слишком тяжелое, низкая проводимость) |

| Углеродистая сталь | 45 - 65 | 7.8 | Плохое (слишком тяжелое, низкая проводимость) |

| Магниевый сплав | 90 - 130 | 1.7 | Хорошо (более низкая проводимость, чем у Al, проблемы с коррозией) |

Критическое преимущество снижения веса электромобилей

В мире электромобилей вес — вечный враг эффективности. Каждый килограмм, добавленный к массе автомобиля, требует больше энергии для ускорения и замедления, что напрямую снижает запас хода на одной зарядке. легкий алюминиевый корпус двигателя дает здесь существенное преимущество. Плотность алюминия составляет примерно одну треть от плотности стали, что позволяет существенно снизить неподрессоренную массу трансмиссии. Эта экономия веса касается не только самого корпуса; это создает благотворный цикл. Более легкий корпус двигателя может привести к облегчению общего шасси и системы подвески, что еще больше увеличит запас хода. Для потребителей это напрямую означает меньшее количество посещений зарядных станций и снижение эксплуатационных расходов. Для производителей это означает возможность соблюдать строгие правила эффективности или, возможно, использовать меньший и менее дорогой аккумуляторный блок для достижения целевого диапазона, что является основным фактором экономии средств.

- Расширенный диапазон: Снижение массы — один из наиболее эффективных способов повысить энергоэффективность электромобиля и увеличить запас хода на одной зарядке.

- Повышенная производительность: Более легкие компоненты улучшают динамику, управляемость и ускорение автомобиля благодаря лучшему соотношению мощности и веса.

- Общий дизайн автомобиля: Снижение веса двигателя может быть перераспределено на другие функции, такие как улучшенные системы безопасности или дополнительные удобства в салоне, без ущерба для общего веса автомобиля.

Изучение процессов производства алюминиевых корпусов

Доминированию алюминия также способствуют передовые и экономически эффективные производственные процессы, которые идеально подходят для крупносерийного производства электромобилей. Два основных метода создания литой алюминиевый корпус двигателя Это литье под высоким давлением (HPDC) и литье под низким давлением (LPDC), каждое из которых имеет свои преимущества. HPDC известен своей невероятной скоростью производства и способностью создавать детали сложной геометрии, с тонкими стенками и превосходным качеством поверхности за один этап. Это делает его идеальным для изготовления ребер охлаждения и внутренних каналов сложной формы. С другой стороны, LPDC производит детали с меньшей пористостью и более высокой механической прочностью, которые могут быть выбраны для применений, требующих исключительной структурной целостности. Выбор процесса позволяет инженерам адаптировать свойства корпуса к конкретным требованиям к производительности, сохраняя при этом экономическую целесообразность массового производства.

- Литье под высоким давлением (HPDC): Лучше всего подходит для крупносерийного производства сложных тонкостенных форм со встроенными функциями.

- Литье под низким давлением (LPDC): Обладает превосходными механическими свойствами и низкой пористостью, идеально подходит для компонентов, подвергающихся высоким нагрузкам.

- Литье в песок: Используется для корпусов прототипов очень больших или небольших объемов, где стоимость оснастки для литья под давлением непомерно высока.

- Экструзия: Иногда используется для создания более простых и однородных профилей, которые можно обработать и собрать в конструкцию корпуса.

HPDC против LPDC для корпусов электродвигателей

Выбор правильного метода литья под давлением является решающим решением на этапе проектирования. Выбор учитывает такие факторы, как сложность детали, требуемые механические свойства, объем производства и стоимость. Литье под высоким давлением является идеальным решением для большинства крупносерийных применений электромобилей благодаря своей скорости и гибкости конструкции. Однако для высокопроизводительных двигателей, где корпус является критическим конструктивным элементом, может быть рекомендовано литье под низким давлением из-за его повышенной целостности. В следующей таблице представлены ключевые различия, иллюстрирующие типичные случаи использования.

| Параметр | Литье под высоким давлением (HPDC) | Литье под низким давлением (LPDC) |

| Скорость производства | Очень высокий | Умеренный |

| Сложность детали | Отлично (тонкие стены, мелкие детали) | Хорошо (менее подробно, чем HPDC) |

| Механическая прочность | Хороший | Отличный |

| Пористость | Выше (можно снизить с помощью вакуумного усилителя) | Ниже |

| Типичное применение | Корпуса для крупносерийного производства | Корпуса высокопроизводительных или аэрокосмических двигателей |

Долговечность и коррозионная стойкость в суровых условиях

Корпус электродвигателя должен быть крепостью, защищающей чувствительные электромагнитные компоненты от внешней среды на протяжении всего срока службы автомобиля. Алюминий естественным образом образует тонкий, твердый слой оксида на своей поверхности при воздействии воздуха. Этот слой очень стабилен и предотвращает дальнейшее окисление, обеспечивая отличную устойчивость к коррозии от влаги, дорожных солей и химикатов. Эту присущую черту можно еще больше усилить с помощью различных алюминиевый корпус, устойчивость к коррозии такие обработки, как хроматное конверсионное покрытие (Alodine) или порошковое покрытие. Такая долговечность гарантирует, что корпус сохраняет свою структурную целостность и защитные качества даже в самых суровых климатических условиях, предотвращая преждевременный выход из строя и обеспечивая долгосрочную надежность. Это снижает общую стоимость владения для потребителя и сводит к минимуму гарантийные претензии для производителя.

- Слой естественного оксида: Обеспечивает пассивную защиту от коррозийных элементов, обеспечивая долговременную целостность.

- Обработка поверхности: Анодирование или порошковое покрытие могут быть применены для еще большего повышения твердости поверхности и коррозионной стойкости в экстремальных условиях.

- Ударопрочность: Алюминиевые сплавы могут быть разработаны для обеспечения превосходной прочности, защиты двигателя от физических повреждений, вызванных дорожным мусором или незначительными ударами.

Экранирование от электромагнитных помех (EMI)

Электродвигатели являются мощными источниками электромагнитных помех (ЭМП), которые могут серьезно нарушить работу близлежащей чувствительной электроники, такой как бортовые компьютеры автомобиля, датчики и системы связи. Ключевая, но часто невидимая функция Экранирующий электромагнитные помехи алюминиевый корпус должен действовать как клетка Фарадея. Как проводящий материал, алюминий эффективно сдерживает электромагнитные поля, создаваемые переменными токами внутри двигателя. Это экранирование имеет решающее значение для электромагнитной совместимости (ЭМС), гарантируя, что многочисленные цифровые системы электромобиля работают без помех. Без надлежащего экранирования критически важные сигналы могут быть повреждены, что приведет к неисправностям, появлению кодов ошибок и ухудшению качества вождения. Использование цельного бесшовного алюминиевого корпуса, литого под давлением, обеспечивает превосходную и непрерывную защиту по сравнению со сборками, состоящими из нескольких частей.

- Эффект клетки Фарадея: Проводящий корпус улавливает электромагнитные поля внутри, не позволяя им излучаться наружу и создавать помехи для другой электроники.

- Бесшовный дизайн: Литье под давлением позволяет создать цельную конструкцию, которая сводит к минимуму зазоры и швы, которые являются потенциальными точками утечки электромагнитных помех.

- Заземление: Корпус обеспечивает идеальный путь заземления для электрических помех, что еще больше повышает эффективность его экранирования.

Часто задаваемые вопросы

Почему алюминий лучше пластика для корпусов электродвигателей?

Хотя в некоторых автомобильных приложениях используются некоторые высокоэффективные пластмассы, алюминий в подавляющем большинстве превосходит корпуса электродвигателей по трем важным причинам: управление температурным режимом, структурная целостность и экранирование от электромагнитных помех. Пластмассы, как правило, являются теплоизоляторами, то есть они будут удерживать тепло внутри двигателя, что приводит к быстрому перегреву и выходу из строя. Алюминий, как проводник, отводит тепло. Во-вторых, структурная прочность и жесткость алюминия необходимы для поддержки мощных внутренних компонентов и обеспечения точных допусков при высоких крутящих нагрузках и вибрации. Наконец, алюминий является естественным проводником, который обеспечивает необходимую защиту от электромагнитных помех (ЭМП), которую пластик не может обеспечить, если не покрыт проводящим материалом, что увеличивает стоимость и сложность.

Есть ли какие-либо недостатки в использовании алюминия для корпусов двигателей?

Основным недостатком алюминия по сравнению с такими материалами, как сталь, является более низкая прочность и твердость его сырья. Однако это эффективно смягчается с помощью интеллектуальной инженерии. Инженеры используют специальные высокопрочные алюминиевые сплавы и проектируют корпус со стратегическим оребрением, более толстыми секциями и оптимизированной геометрией для достижения необходимой жесткости и прочности. Кроме того, хотя стоимость сырья для алюминия может быть выше, чем для железа, общая стоимость часто ниже из-за экономии на производстве (например, более быстрые циклы литья) и последующих преимуществ от снижения веса (например, увеличение дальности действия, меньший размер батареи). Таким образом, если смотреть с точки зрения всей системы, преимущества намного перевешивают первоначальные материальные соображения.

Насколько стоимость алюминиевого корпуса отличается от стоимости других материалов?

При оценке стоимости крайне важно не ограничиваться простой ценой за килограмм сырья. Анализ совокупной стоимости показывает, что алюминиевый корпус двигателя часто обеспечивает более низкую общую стоимость. Хотя необработанный алюминиевый сплав может быть дороже чугуна, более низкая плотность алюминия означает, что вы используете меньше материала по объему. Что еще более важно, процесс литья под высоким давлением алюминия является чрезвычайно быстрым и эффективным, что приводит к снижению затрат на производство каждой детали в больших объемах. Наиболее значительная экономия достигается на этапе эксплуатации автомобиля: снижение веса напрямую повышает энергоэффективность, позволяя автопроизводителям потенциально использовать меньший и менее дорогой аккумуляторный блок для достижения того же запаса хода, что является огромной экономией средств.

Можно ли переработать алюминиевые корпуса двигателей?

Да, это одно из наиболее значительных экологических преимуществ алюминия. Алюминий на 100% пригоден для вторичной переработки без потери своих свойств. Процесс переработки алюминия требует всего около 5% энергии, необходимой для производства первичного алюминия из бокситовой руды. В конце срока службы электромобиля алюминиевый корпус двигателя можно легко отделить и переработать обратно в высококачественный материал для новых отливок, создавая замкнутый жизненный цикл. Эта превосходная возможность вторичной переработки значительно снижает общий выброс углекислого газа в процессе производства транспортных средств и идеально соответствует принципам устойчивого развития в индустрии электромобильности.

Каковы основные соображения при проектировании алюминиевого корпуса электродвигателя?

Проектирование эффективного жилья – это сложная междисциплинарная работа. Ключевые соображения включают в себя: Тепловая конструкция: Интеграция эффективных путей охлаждения (например, водяных рубашек) и увеличение площади поверхности для рассеивания тепла. Структурный анализ: Обеспечение способности корпуса выдерживать реакции крутящего момента, вибрации и ударные нагрузки, не выходя за пределы допустимых пределов. Экранирование EMI/RFI: Проектирование, обеспечивающее непрерывность и эффективную герметизацию соединений для сдерживания электромагнитных излучений. Технологичность: Проектирование детали для процесса литья под давлением с учетом соответствующих углов уклона и минимизации изменений толщины стенок. Интеграция сборки: Включает точные точки крепления двигателя, подшипников и других компонентов автомобиля, а также обеспечение уплотнительных поверхностей для защиты от атмосферных воздействий.