Понимание основной функции корпуса микромотора

В основе бесчисленных миниатюрных устройств лежит микродвигатель — чудо техники, преобразующее электрическую энергию в точное механическое движение. Хотя внутренним компонентам, таким как якорь, магниты и щетки, часто уделяется больше всего внимания, внешний корпус играет не менее важную роль. корпус микромотора это гораздо больше, чем просто обложка; это многофункциональный компонент, обеспечивающий целостность, производительность и долговечность двигателя. В этом разделе рассматриваются основные назначения корпуса и объясняется, почему его конструкция и выбор материала имеют первостепенное значение для любого применения.

Основные роли и обязанности

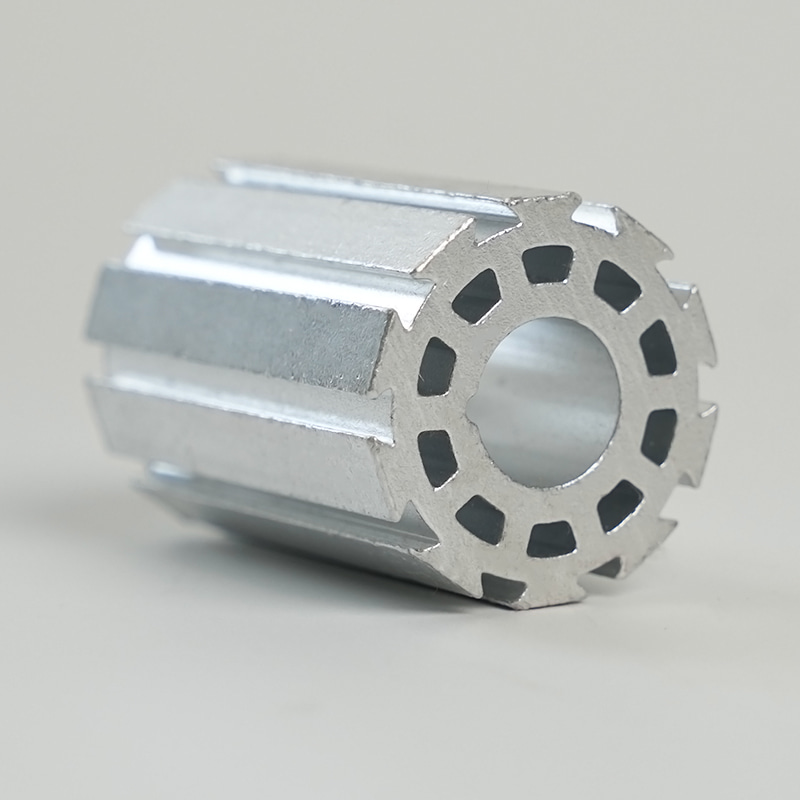

На корпус микродвигателя возложен разнообразный набор функций, которые напрямую влияют на работу двигателя. Во-первых, он обеспечивает важную структурную поддержку и корпус, поддерживая точное выравнивание внутренних компонентов. Любое несоосность, даже в микроскопическом масштабе, может привести к увеличению трения, вибрации и преждевременному выходу из строя. Во-вторых, оболочка выступает первой линией защиты от внешних загрязнений. Пыль, влага и другие твердые частицы могут быть разрушительными для хрупких внутренних частей двигателя, приводя к коротким замыканиям, блокировкам и коррозии. Хорошо герметичная оболочка предотвращает попадание этих элементов в систему.

Кроме того, оболочка играет жизненно важную роль в управлении температурой. Во время работы двигатели выделяют тепло из-за электрического сопротивления и механического трения. Если это тепло не рассеивается эффективно, это может привести к перегреву, который ухудшает изоляцию, размагничивает постоянные магниты и в конечном итоге приводит к перегоранию двигателя. Оболочка служит радиатором, передавая тепловую энергию от ядра в окружающую среду. Наконец, корпус обеспечивает электромагнитное экранирование, удерживая магнитное поле двигателя, чтобы предотвратить помехи близлежащим чувствительным электронным компонентам и защитить двигатель от внешних электромагнитных помех.

Влияние конструкции корпуса на общую производительность

Конструкция корпуса неразрывно связана с общими эксплуатационными характеристиками двигателя. Его размер и вес напрямую влияют на инерцию двигателя и, следовательно, на его реакцию на ускорение и замедление. Теплопроводность материала определяет, насколько эффективно рассеивается тепло, влияя на непрерывный рабочий цикл двигателя и максимальный выходной крутящий момент. Жесткость конструкции влияет на способность двигателя гасить вибрации и снижать акустический шум, что является решающим фактором в таких приложениях, как медицинские устройства или аудиооборудование. Таким образом, выбор правильного корпуса — это не второстепенная мысль, а фундаментальная часть процесса проектирования двигателя, определяющая границы производительности.

Выбор оптимального материала для корпуса вашего микродвигателя

Выбор подходящего материала для корпус микромотора — это комплексное решение, которое уравновешивает механические, тепловые, электрические и экономические факторы. Материал определяет вес двигателя, долговечность, возможности рассеивания тепла и стоимость. Не существует универсального решения; оптимальный выбор полностью зависит от конкретных требований применения. В этом разделе рассматриваются наиболее распространенные используемые материалы и сравниваются их свойства, чтобы помочь вам сделать осознанный выбор.

Распространенные материалы и их свойства

В мире материалов для корпусов микромоторов преобладают металлы и пластмассы, каждый из которых имеет свои преимущества и ограничения.

Металлические сплавы: алюминий и нержавеющая сталь.

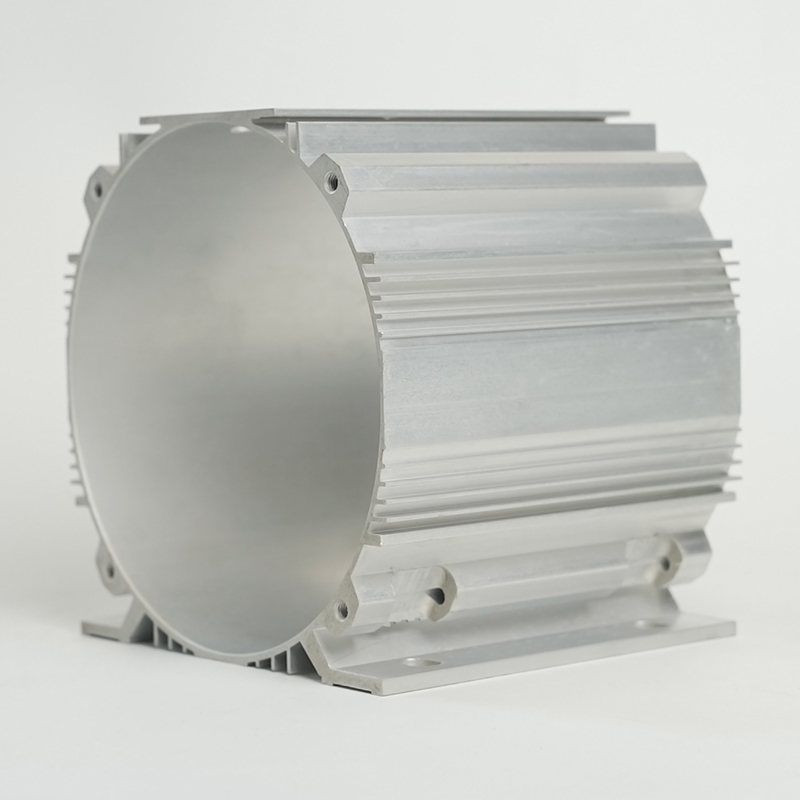

Металлические корпуса, особенно изготовленные из алюминиевых сплавов и нержавеющей стали, известны своей превосходной прочностью и теплоотводом.

- Алюминиевые сплавы: Ценятся за высокую теплопроводность, низкую плотность (что делает их легкими) и хорошую коррозионную стойкость. Алюминий часто используется в приложениях, где управление теплом является приоритетом, например, в высокоскоростных двигателях или двигателях непрерывного действия. Однако он, как правило, дороже пластика, и его сложнее изготовить, придав ему сложную форму.

- Нержавеющая сталь: Обеспечивает превосходную механическую прочность, твердость и исключительную коррозионную стойкость. Этот материал предпочитают двигатели, работающие в суровых, агрессивных средах или требующие исключительной структурной целостности. Недостатками являются значительно больший вес и меньшая теплопроводность по сравнению с алюминием.

Инженерные пластмассы и композиты

Современные полимеры и композиционные материалы становятся все более популярными благодаря своей универсальности, экономичности и уникальным свойствам.

- ПБТ (полибутилентерефталат) и нейлон: Эти термопласты обеспечивают хорошую электроизоляцию, высокую механическую прочность и приличную химическую стойкость. Они легкие, недорогие в массовом производстве с помощью литья под давлением и могут легко интегрироваться с другими компонентами. Их основным недостатком является более низкая теплопроводность, что может быть ограничивающим фактором для приложений с высокой мощностью.

- ППС (полифениленсульфид): Высококачественный пластик, известный своей исключительной термостабильностью, химической стойкостью и огнестойкостью. Подходит для двигателей, работающих в условиях высоких температур и агрессивных химических сред.

Таблица сравнения материалов

В следующей таблице представлено четкое, параллельное сравнение ключевых свойств этих распространенных материалов, иллюстрирующее неотъемлемые компромиссы, на которые приходится идти дизайнерам.

| Материал | Теплопроводность | Плотность (Вес) | Коррозионная стойкость | Расходы | Идеальное применение |

|---|---|---|---|---|---|

| Алюминиевый сплав | Высокий | Низкий | Хороший | Средне-высокий | Высокий-speed drones, precision instruments |

| Нержавеющая сталь | Середина | Высокий | Отличный | Высокий | Медицинское оборудование, автомобильные системы |

| ПБТ/Нейлон | Низкий | Очень низкий | От справедливого к хорошему | Низкий | Бытовая электроника, бытовая техника |

| ППС | Низкий | Очень низкий | Отличный | Середина | Подкапотные автомобильные, химические насосы |

Как видно из таблицы, алюминий обеспечивает наилучшие тепловые характеристики, но имеет более высокую стоимость и умеренный вес. Нержавеющая сталь обеспечивает непревзойденную долговечность в тяжелых условиях, но она тяжелая. Пластмассы легкие и дешевые, но плохо рассеивают тепло. Выбор в конечном итоге зависит от того, какое свойство наиболее важно для предполагаемого использования двигателя.

Ключевые аспекты проектирования корпусов высокопроизводительных двигателей

Проектирование высокопроизводительный корпус микромотора требует тщательного подхода, выходящего за рамки простого включения компонентов. Он включает в себя целостный процесс проектирования, направленный на оптимизацию терморегулирования, структурной механики, технологичности и интеграции. Высокопроизводительный корпус — это то, что отличает надежный, эффективный и долговечный двигатель от посредственного. В этом разделе представлены критические факторы, которые инженеры должны учитывать на этапе проектирования.

Стратегии управления температурным режимом

Эффективное рассеивание тепла, возможно, является наиболее важным аспектом проектирования, обеспечивающего высокую производительность. Чрезмерное тепло – главный враг долговечности двигателя. Для борьбы с этим при проектировании жилья можно использовать несколько стратегий.

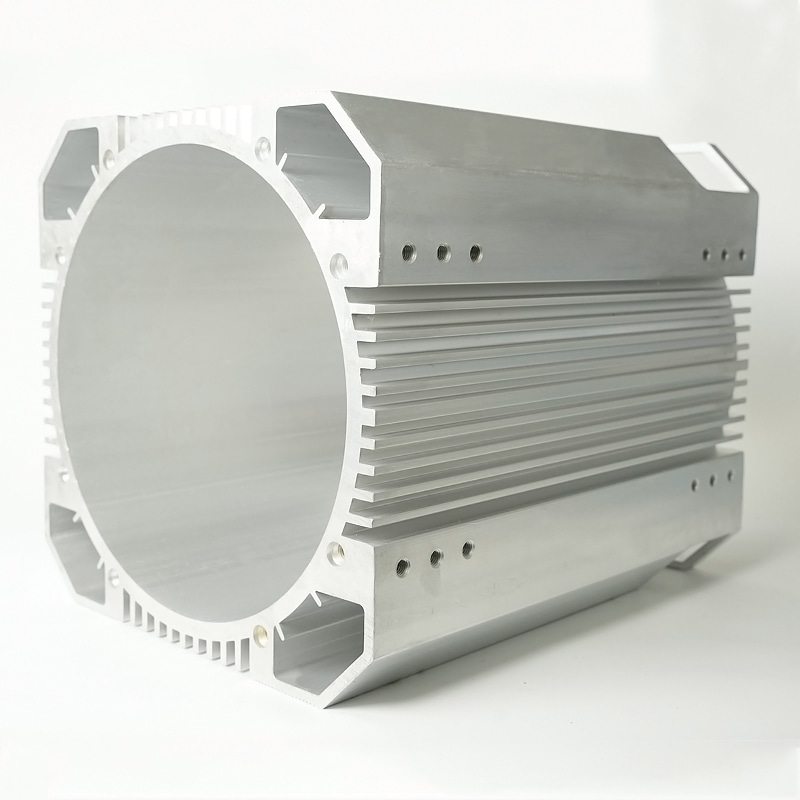

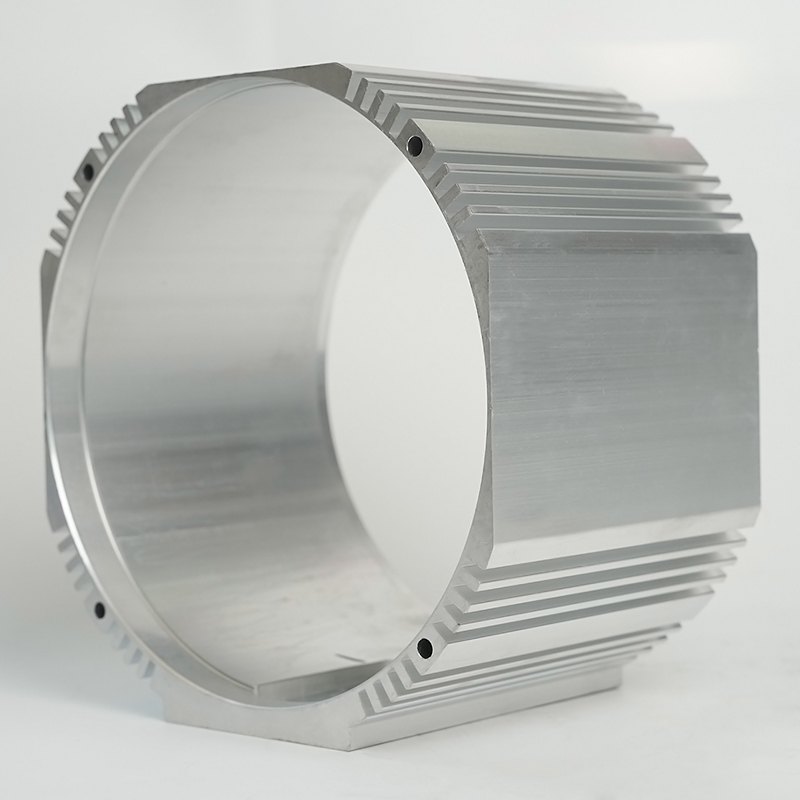

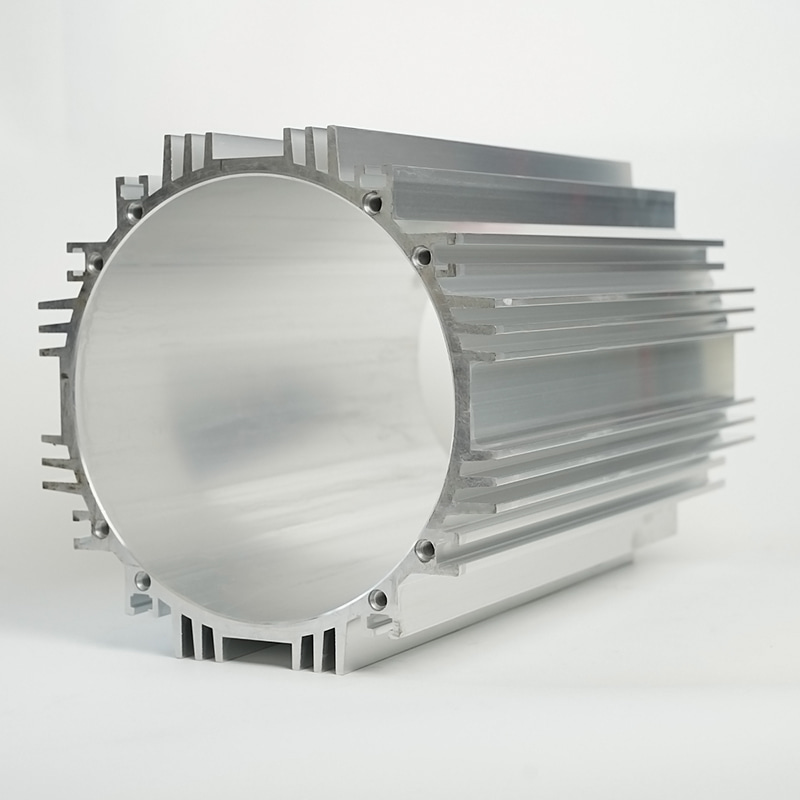

- Интегрированные радиаторы: Конструкция внешней поверхности корпуса с ребрами или гребнями значительно увеличивает площадь поверхности, контактирующей с воздухом, что значительно улучшает конвективную передачу тепла. Это обычная особенность алюминиевых корпусов бесщеточных двигателей.

- Материалы теплового интерфейса (TIM): Использование теплопроводящих смазок или прокладок между внутренним сердечником двигателя и оболочкой корпуса обеспечивает эффективную передачу тепла от источника тепла к теплорассеивающему корпусу.

- Выбор материала: Как обсуждалось ранее, выбор материала с высокой теплопроводностью, такого как алюминий, имеет основополагающее значение для применений с высокими тепловыми нагрузками.

- Управление воздушным потоком: Конструкция корпуса может включать вентиляционные отверстия или каналы для направления потока охлаждающего воздуха по двигателю. Однако это должно быть сбалансировано с необходимостью защиты от проникновения (например, степени IP).

Структурная целостность и гашение вибрации

Корпус должен быть достаточно жестким, чтобы предотвратить деформацию под нагрузкой, которая может привести к смещению внутренних компонентов и вызвать выход из строя. Это включает в себя проведение структурного анализа (например, анализа конечных элементов или FEA) для выявления и усиления слабых мест. В то же время корпус должен эффективно гасить вибрации, создаваемые самим двигателем. Чрезмерная вибрация приводит к шуму, износу компонентов и выходу из строя паяных соединений. К методам проектирования относятся:

- Добавление стратегических ребер для увеличения жесткости без увеличения веса.

- Использование вибропоглощающих материалов или креплений между двигателем и внешней конструкцией.

- Обеспечение точной посадки компонентов во избежание дребезжания и микродвижений.

Технологии изготовления и допуски

Выбор производственного процесса продиктован материалом и сложностью конструкции. Металлические корпуса обычно отливаются под давлением или подвергаются механической обработке, что обеспечивает высокую точность и отличные тепловые свойства, но требует более высокой стоимости. Пластиковые корпуса почти всегда изготавливаются методом литья под давлением, что очень рентабельно при больших объемах и позволяет создавать невероятно сложные и интегрированные формы. Независимо от метода, соблюдение жестких допусков имеет решающее значение для обеспечения правильного выравнивания подшипников, зацепления шестерен (если применимо) и общей согласованности сборки. Подход «Проектирование с учетом технологичности» (DFM) необходим для того, чтобы избежать функций, производство которых невозможно или непомерно дорого.

Изучение различных типов корпусов прецизионных микродвигателей

Мир прецизионные корпуса микромоторов разнообразен и имеет различные конструкции, адаптированные к конкретным эксплуатационным и экологическим потребностям. Тип корпуса напрямую влияет на уровень защиты двигателя, метод охлаждения и общую пригодность для применения. Понимание этих типов имеет решающее значение для выбора подходящего двигателя для работы. В этом разделе рассматриваются наиболее распространенные типы корпусов: от открытых до полностью герметичных.

Открытые корпуса

Корпус с открытой рамой, как следует из названия, обеспечивает наименьшую защиту. Обычно он состоит из базовой структурной рамы, которая удерживает компоненты двигателя на месте, но подвергает якорь и обмотки воздействию открытого воздуха.

- Преимущества: Основным преимуществом является исключительное охлаждение благодаря максимальному воздействию окружающего воздуха. Эта конструкция также является самой простой и дешевой в изготовлении.

- Недостатки: Он практически не обеспечивает никакой защиты от пыли, влаги или физического контакта. Эти двигатели очень чувствительны к повреждениям от посторонних предметов и не подходят для любой среды, которая не является чистой и сухой.

- Приложения: В основном используется в лабораторных условиях, при разработке прототипов или в более крупных закрытых системах, где внешнее устройство само по себе обеспечивает необходимую защиту.

Полностью закрытые невентилируемые корпуса (TENV)

Корпуса TENV представляют собой значительный шаг вперед в области защиты. Двигатель полностью герметичен внутри корпуса, что предотвращает свободный обмен воздуха между внутренней и внешней частью двигателя.

- Преимущества: Обеспечивает превосходную защиту от пыли, грязи и незначительного воздействия влаги (например, брызг). Он более прочный, чем конструкция с открытой рамой.

- Недостатки: Рассеяние тепла менее эффективно, поскольку оно зависит исключительно от проводимости через оболочку и конвекции от внешней поверхности. Это может ограничить плотность мощности двигателя и непрерывный рабочий цикл.

- Приложения: Широко используется в приборах, насосах, вентиляторах и других устройствах, где рабочая среда может содержать переносимые по воздуху загрязняющие вещества.

Полностью закрытые корпуса с вентиляторным охлаждением (TEFC) и водонепроницаемые корпуса

Для более требовательных приложений требуются еще более специализированные корпуса.

- ТЭФК: Эта конструкция аналогична TENV, но включает внешний вентилятор, установленный на валу двигателя. Этот вентилятор обдувает воздухом внешнюю поверхность корпуса, значительно улучшая конвективную передачу тепла и обеспечивая более высокую выходную мощность, чем стандартный двигатель TENV.

- Водонепроницаемые корпуса/IP67: Это узкоспециализированные корпуса TENV, разработанные с использованием передовых технологий герметизации (например, прокладок, уплотнительных колец, герметичных разъемов), позволяющих выдерживать погружение в воду или воздействие струй высокого давления. Они характеризуются высоким уровнем защиты от проникновения (IP), например IP67 или IP68.

Переход от открытого каркаса к водонепроницаемым корпусам демонстрирует явный компромисс: повышение защиты почти всегда сопровождается компромиссом в тепловых характеристиках, а также увеличением стоимости и сложности. Выбор должен основываться на глубоком понимании операционной среды.

Руководство по индивидуальному заказу Микромоторный корпус Производственные процессы

Когда готовые решения не отвечают конкретным требованиям приложения, путь Изготовление корпуса микромотора на заказ становится необходимым. Этот процесс включает в себя создание уникального корпуса, адаптированного к точным размерам, материалам и характеристикам. Участие в индивидуальном производстве позволяет добиться оптимизации, которая невозможна при использовании стандартных деталей, но требует глубокого понимания доступных процессов и их последствий. В этом руководстве рассматриваются основные маршруты производства нестандартных корпусов.

Литье пластиковых корпусов под давлением

Литье под давлением является доминирующим процессом массового производства пластиковых корпусов двигателей. Он включает в себя нагревание пластиковых гранул до расплавления, а затем впрыскивание их под высоким давлением в прецизионно обработанную полость металлической формы.

Этапы литья под давлением:

- Проектирование и производство оснастки: Первый и самый важный шаг — создание формы (или «инструмента»). Это сложный, дорогой и трудоемкий процесс, включающий обработку закаленной стали или алюминия на станке с ЧПУ. При проектировании необходимо учитывать усадку материала, каналы охлаждения и механизмы выброса.

- Цикл формования: Цикл включает в себя закрытие формы, впрыск расплавленного пластика, поддержание давления для заполнения полости, охлаждение детали, открытие формы и извлечение готовой детали. Этот цикл может занять от нескольких секунд до минут.

- Постобработка: После извлечения деталей может потребоваться обрезка лишнего пластика (заготовка) и любые второстепенные операции, такие как нарезание резьбы или добавление вставок.

Преимущества: Чрезвычайно высокая производительность, отличная повторяемость, низкая себестоимость детали при больших объемах и возможность создавать сложные геометрические формы с высокой точностью.

Недостатки: Исключительно высокая первоначальная стоимость оснастки, длительный срок изготовления инструментов и экономическая неоправданность мелкосерийного производства.

Литье под давлением и обработка металлических корпусов на станках с ЧПУ

Для металлических корпусов двумя основными процессами являются литье под давлением и обработка на станке с ЧПУ.

- Литье под давлением: Принцип похож на литье под давлением, но для металлов. Расплавленный металл (например, алюминиевый или цинковый сплав) нагнетается под высоким давлением в стальную форму. Он идеально подходит для производства больших объемов сложных тонкостенных металлических деталей с хорошей чистотой поверхности и стабильностью размеров. Хотя оснастка дорогая, стоимость детали невысока при больших объемах.

- Обработка с ЧПУ: Субтрактивный процесс, при котором твердый блок металла (или пластика) формируется с помощью режущих инструментов с компьютерным управлением, которые удаляют материал. Этот процесс невероятно универсальный и точный, позволяющий производить детали с чрезвычайно жесткими допусками и сложными характеристиками. Он идеально подходит для прототипов, мелкосерийного производства и деталей, требующих более высокой прочности, чем отливки. Основными недостатками являются более высокая стоимость одной детали (из-за отходов материала и более длительного времени цикла) и некоторые геометрические ограничения по сравнению с литьем.

Выбор правильного процесса

Выбор между этими процессами в первую очередь определяется тремя факторами: объемом, материалом и сложностью.

- Объем: Большой объем (10 000 деталей) благоприятствует литью под давлением или литью под давлением, несмотря на высокую стоимость оснастки. Малый объем (1–1000 деталей) делает обработку на станках с ЧПУ выбором по умолчанию.

- Материал: Желаемый материал часто диктует процесс. Большинство пластмасс изготавливаются методом литья под давлением, тогда как металлы отливаются под давлением или подвергаются механической обработке.

- Сложность и точность: Очень сложные формы лучше всего получать путем формования или литья. Часто обрабатываются детали, требующие максимально возможной точности и прочности.

Управление производством по индивидуальному заказу требует тесного сотрудничества с опытными инженерами-технологами для выбора наиболее экономически эффективного и технически подходящего процесса для конкретного применения.

Техническое обслуживание и устранение неисправностей прочных корпусов микродвигателей

Обеспечение долговременной исправности микродвигателя включает профилактическое обслуживание и тщательное устранение неисправностей его внешней системы защиты. А прочный корпус микромотора рассчитан на длительный срок службы, но не является неразрушимым. Понимание того, как за ним ухаживать, и выявление признаков поломки позволит предотвратить катастрофические поломки двигателя и существенно продлить срок его службы. Этот последний раздел представляет собой практическое руководство для пользователей и технических специалистов.

Регулярный осмотр и профилактическое обслуживание

Регулярный график технического обслуживания — лучшая защита от непредвиденных сбоев. В центре внимания должно быть внешнее состояние и работоспособность мотора.

- Визуальный осмотр: Регулярно проверяйте корпус на наличие признаков физических повреждений, таких как трещины, вмятины или глубокие царапины. Это может поставить под угрозу структурную целостность и уровень защиты. Ищите признаки коррозии, особенно на металлических корпусах, которые могут ослабить материал и привести к образованию дыр.

- Очистка: Содержите корпус двигателя в чистоте и без мусора. Для двигателей TENV и TEFC убедитесь, что охлаждающие ребра и лопасти вентилятора (если имеются) не забиты грязью, поскольку это серьезно ухудшит отвод тепла. Используйте мягкую щетку или сжатый воздух низкого давления, стараясь не повредить какие-либо компоненты.

- Проверьте уплотнения и прокладки: Для двигателей, классифицированных как водонепроницаемые или пыленепроницаемые, периодически проверяйте целостность уплотнений, прокладок и кабельных вводов. Эти материалы могут со временем разрушаться под воздействием тепла, озона или механического напряжения, что приводит к нарушению герметичности.

- Тепловой мониторинг: Используйте инфракрасный термометр или тепловизионную камеру для периодической проверки рабочей температуры двигателя. Постепенное повышение температуры с течением времени может указывать на то, что охлаждающие ребра корпуса засорены, внутренний тепловой путь ухудшился или подшипник вышел из строя, выделяя дополнительное тепло.

Распространенные проблемы и этапы диагностики

При подозрении на проблему ключевым моментом является системный подход к диагностике.

- Перегрев: Если двигатель перегревается, проблема может быть внешней (засорение ребер охлаждения, работа при высокой температуре окружающей среды) или внутренней (износ подшипников, электрическая неисправность). Сначала проверьте и очистите корпус снаружи. Если проблема не устранена, скорее всего, неисправность внутренняя.

- Физический урон: Треснувший или помятый корпус необходимо заменить. Даже небольшая трещина может привести к проникновению вредных загрязнений, что приведет к внутренней коррозии или короткому замыканию.

- Шум и вибрация: Хотя зачастую это внутренняя проблема, чрезмерный шум или вибрация иногда могут быть вызваны незакрепленным креплением корпуса или воздействием постороннего предмета на внешний вентилятор (на двигателе TEFC). Убедитесь, что все крепежные детали затянуты и путь внешнего воздушного потока свободен.

- Потеря производительности: Если двигатель кажется менее мощным или плохо работает под нагрузкой, учтите, что перегрев из-за плохого отвода тепла от корпуса может привести к снижению номинальных характеристик внутренней электроники (снижению мощности) в целях защиты.

Интегрируя эти методы обслуживания и устранения неполадок, можно сохранить целостность корпуса микродвигателя, гарантируя, что он продолжает обеспечивать надежную защиту чувствительных компонентов внутри, тем самым максимизируя инвестиции в оборудование.