1. Основная роль корпуса радиатора в автомобильных системах охлаждения

Автомобильные двигатели генерируют много тепла во время работы. Если они не могут быть рассеяны вовремя, это приведет к перегреву и провалившемуся деталям и даже вызовут опасности безопасности. Греативное корпус Основная функция состоит в том, чтобы быстро экспортировать тепло, генерируемое ключевыми компонентами, такими как двигатели и коробки передач, путем эффективной теплопроводности и теплового излучения для поддержания работы системы в пределах безопасного температурного диапазона. Его функция специально отражена в следующих аспектах:

Во -первых, корпус радиатора увеличивает площадь рассеивания тепла, ускоряет поток воздуха или жидкость и повышает эффективность теплообмена. Например, в двигателе с турбонаддувом корпус рассеивания тепла может быстро провести высокую температуру турбокомпрессора до охлаждающей среды, чтобы избежать ослабления производительности, вызванной перегревом турбо.

Во -вторых, оболочка рассеивания тепла должна иметь хорошую структурную прочность и коррозионную стойкость к выдержанию вибрации, удара и сложной эрозии окружающей среды во время работы автомобиля (таких как высокие и низкие температуры, масляные пятна, кислотные и щелочные вещества и т. Д.). Это требует, чтобы материал оболочки не только обладал превосходной теплопроводности, но и соответствует балансу между механическими свойствами и адаптивностью окружающей среды.

Кроме того, благодаря популярности новых энергетических транспортных средств потребности двигателей и аккумуляторов с аккумуляторами и аккумуляторами тепла также полагаются на высокопроизводительный корпус радиатора. Трехэлектрическая система электромобилей (батарея, двигатель, электронный управление) чувствительна к температуре, а эффективная оболочка для рассеивания тепла может обеспечить срок службы батареи и эффективность двигателя и улучшить выносливость и безопасность автомобиля.

2. Сравнение выбора материала и производительности корпуса радиатора

Материалы являются основой для определения эффективности корпуса радиатора. В настоящее время обычно используемые материалы для рассеивания тепла в автомобильной промышленности включают алюминиевый сплав, медный сплав, магниевый сплав и композитные материалы, и их характеристики значительно различаются:

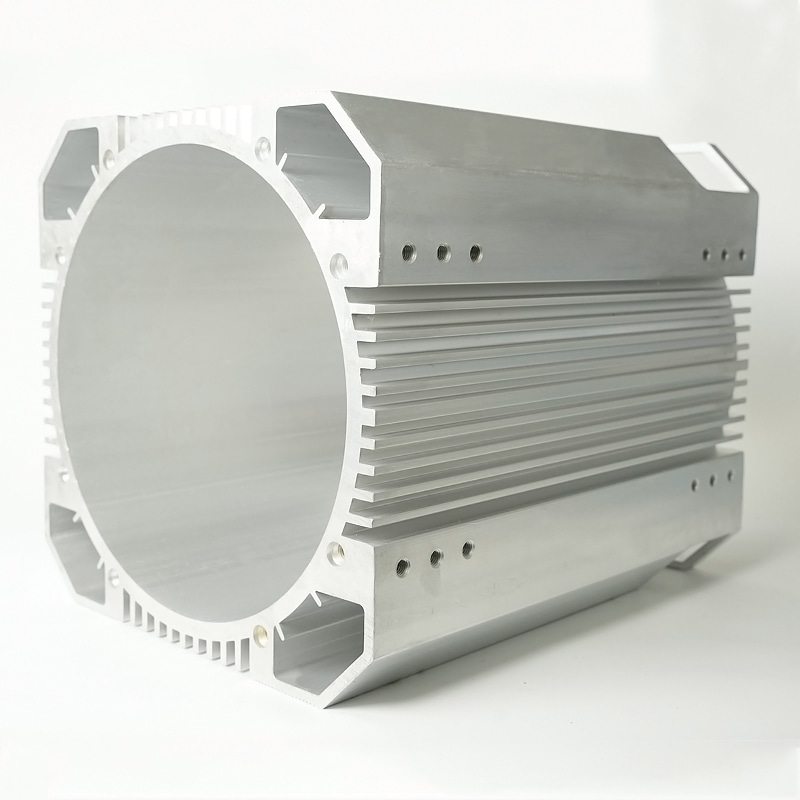

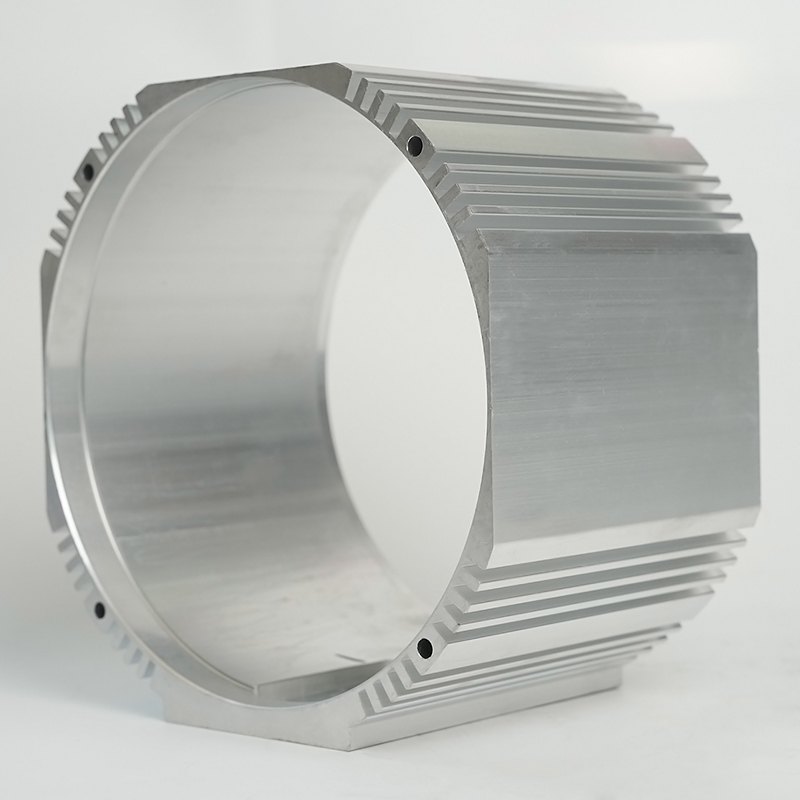

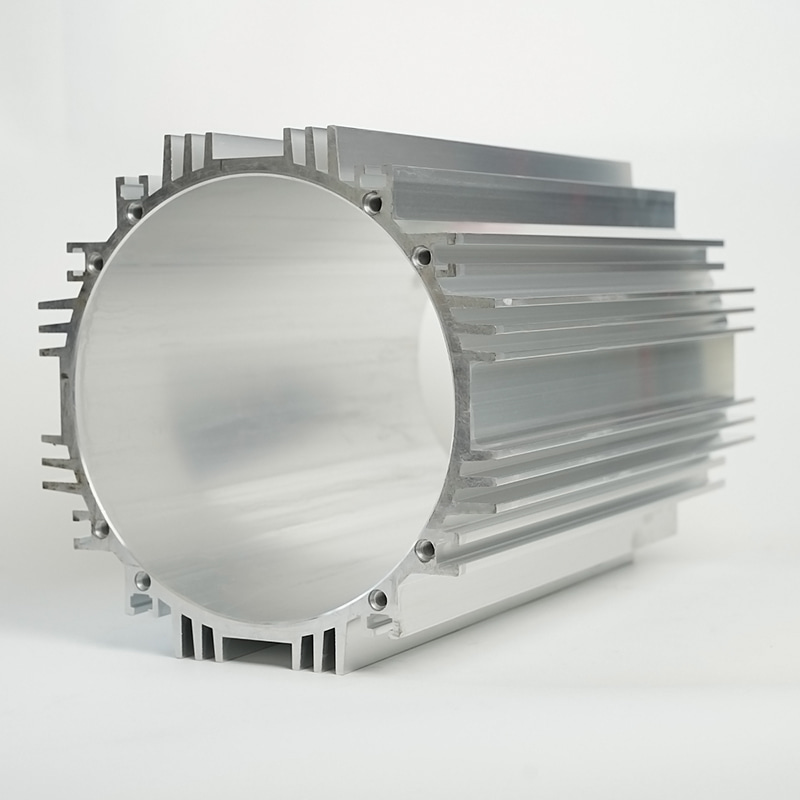

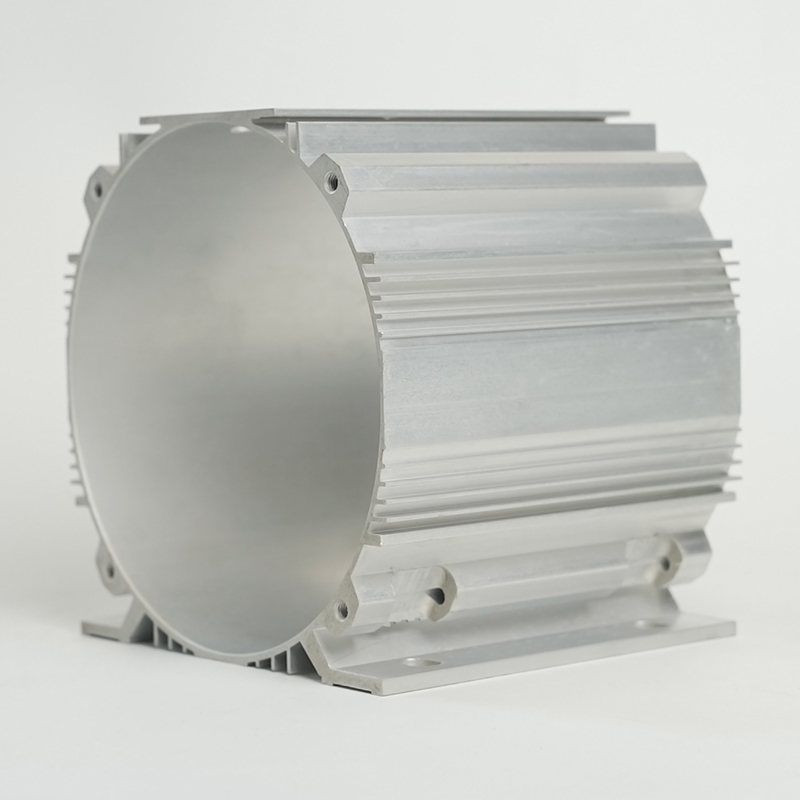

1. Алюминиевый сплав: основной выбор

Алюминиевый сплав стал первым выбором материала для автомобильных раковин рассеивания тепла из-за его низкой плотности (около 2,7 г/см сегодня), превосходной теплопроводности (теплопроводность 200-250 Вт/(M · K)), а также легкую обработку и формирование. Например, алюминиевый сплав 6063 обладает хорошими экструзионными свойствами и подходит для производства комплексных форм плавных рассеиваний тепло; В то время как алюминиевый сплав ADC12 подходит для компактных интегрированных оболочек из-за его хорошей текучести. Кроме того, поверхность алюминиевого сплава может улучшить коррозионную устойчивость и эстетику посредством обработки анодизации, удовлетворяя двойные потребности автомобильного легкого веса и надежности.

2. Медный сплав: применение сценария высокой теплопроводности

Теплопроводность медных сплавов (таких как медь и латунь) достигает 380-400 Вт/(M · K) и подходит для сценариев с чрезвычайно высокими требованиями для эффективности диссипации тепла, таких как оболочка моторного масла в спортивных автомобилях с высоким уровнем производительности или модуля мощного электронного контроля электромобилей. Тем не менее, высокая плотность (8,9 г/см сегодня) и высокая стоимость ограничивают его применение в крупномасштабных легких конструкциях.

3. Магниевый сплав: новое направление легкого веса

Плотность сплава магния составляет всего 1,8 г/см сегодня, и в настоящее время он является самым легким металлическим структурным материалом и имеет определенную теплопроводность (теплопроводность составляет около 150 Вт/(M · K)). С развитием технологии формования сплавов магниевого сплава (например, полусветовидности, применение в автомобильных охлаждающих оболочках постепенно увеличивалось, особенно в области новых энергетических транспортных средств, что может еще больше снизить вес автомобиля и увеличить диапазон. Тем не менее, магниевые сплавы имеют плохую коррозионную устойчивость и должны быть улучшены с помощью покрытия или композитной обработки.

4. Композитные материалы: будущее прорывов производительности

Углеродное волокно-армированное составное материал на основе полимера (CFRP) сочетает в себе высокую теплопроводность и легкие свойства с теплопроводностью до 100-200 Вт/(M · K) и плотностью всего 1,5-2,0 г/см.. Этот тип материала может реализовать анизотропию теплопроводности и точно направлять путь теплопередачи посредством ориентации углеродных волокон. Хотя стоимость в настоящее время высока, она обладает огромным потенциалом для применения в высококачественных автомобилях и аэрокосмических областях.

3. Тенденции проектирования и технологические инновации в корпусе автомобильного радиатора

Чтобы справиться с проблемами охлаждения, вызванных интеллектом и электрификацией в автомобильной промышленности, дизайн корпуса радиатора развивается в направлении эффективного, интегрированного и интеллектуального:

1. Бионный дизайн повышает эффективность рассеяния тепла

Подражая структурам рассеивания тепла в природе (таких как соты и скины кактуса) стали новым источником вдохновения для дизайна. Например, оптимизация пути воздушного потока через структуру бионического плавника может снизить сопротивление ветра при одновременном увеличении площади рассеяния тепла. Исследования показали, что по сравнению с традиционными прямыми плавниками эффективность рассеивания тепла бионических зубчатых плавников может быть увеличена на 15%-20%, особенно подходит для раковины для рассеивания теплового охлаждения с воздушным охлаждением.

2. Технология интеграции микроканалов

Технология микроканала тепловой диссипации достигает эффективного теплообмена путем обработки бегунов микронного масштаба внутри оболочки, чтобы увеличить область контакта охлаждающей среды (вода или масло). Эта технология была применена к системе теплового управления аккумулятором электромобилей. Интегрированная конструкция корпуса радиатора с корпусом аккумулятора может увеличить равномерность температуры аккумулятора на 30%и контролировать разницу температуры в пределах ± 2 ℃.

3. Интеллектуальное управление температурой

Благодаря популяризации технологии Интернета вещей (IoT), корпус радиатора начал интегрировать датчики температуры и интеллектуальные системы управления. Например, температура в режиме реального времени контролируется встроенной термопарой или инфракрасным датчиком, а скорость вентилятора или расход охлаждающей жидкости динамически корректируется для достижения оптимального баланса между эффективностью рассеивания тепла и потреблением энергии. Этот интеллектуальный дизайн особенно подходит для гибридных моделей, а режим охлаждения может автоматически переключаться в соответствии с нагрузкой двигателя.

4. Применение аддитивного производства (3D -печать)

Технология 3D -печати прорывается благодаря ограничениям традиционной технологии обработки и позволяет проектировать сложные внутренние бегуны и пористые структуры. Например, оболочка тепловой диссипации алюминиевого сплава, изготовленная с технологией селективного лазерного плавления (SLM), может достичь формованного охлаждающего канала. По сравнению с традиционным процессом экструзии эффективность рассеяния тепла увеличивается более чем на 40%, при этом снижая потребление материала на 20%.

4. Решение оптимизации корпуса радиатора и проверки производительности

В автомобильных системах охлаждения оптимизация корпуса радиатора требует всестороннего рассмотрения тепловых характеристик, механической прочности и контроля затрат. Ниже приведены шаги оптимизации ключа:

1. Анализ теплового моделирования: моделирование поля теплового потока выполняется с помощью инструментов CAE, таких как ANSYS и Fluent, и оптимизированы расстояние между плавниками, толщиной и компоновкой бегуна для обеспечения равномерного распределения температуры. Например, после оптимизированной модели модели определенного транспортного средства модели определенного транспортного средства максимальная температура снижается на 12 ℃, а плотность теплового потока увеличивается на 25%.

2. Проверка прочности конструкции: используйте анализ конечных элементов (FEA), чтобы проверить надежность оболочки при вибрации и нагрузках давления, чтобы избежать растрескивания, вызванного резонансом или концентрацией напряжения. При легкой конструкции необходима топологическая оптимизация, чтобы сохранить материалы в ключевых областях с напряжением и выпадения не подлегающих областей для достижения оптимального соотношения прочности и веса.

3. Сопоставление процессов: выберите соответствующую технологию обработки в соответствии с характеристиками материала. Например, процесс экструзии алюминиевого сплава подходит для массового производства регулярных оболочек тепловой диссипации, в то время как процесс сжигания матрицы более подходит для сложных конструкций полости; Для небольших потребностей настройки партии 3D -печать или обработка ЧПУ более гибки.

4. Проверка производительности: проверьте фактическую производительность оболочки рассеивания тепла через тесты ветряной туннели, испытания теплового цикла и т. Д. Ключевые показатели включают тепловое сопротивление (RTH), мощность рассеивания тепла (Q), падение напряжения (ΔP) и т. Д., И необходимо обеспечить, чтобы все параметра соответствовали стандартам проектирования транспортного средства.

На фоне перехода от автомобильной промышленности к эффективности и электрификации корпус радиатора, как основной компонент системы охлаждения, улучшает его производительность, имеет решающее значение для надежности и энергоэффективности всего транспортного средства. В будущем, благодаря развитию материаловедения и технологии производства, оболочка рассеивания тепла, как с легкой, высокой теплопроводности, так и интеллектом, станет основным направлением отрасли. Предприятия должны продолжать обращать внимание на технологические тенденции и создавать решения для рассеивания тепла, которые отвечают потребностям автомобилей следующего поколения посредством материальных инноваций, оптимизации дизайна и обновлений обработчиков, и взять на себя лидерство в жесткой конкуренции рынка. $.